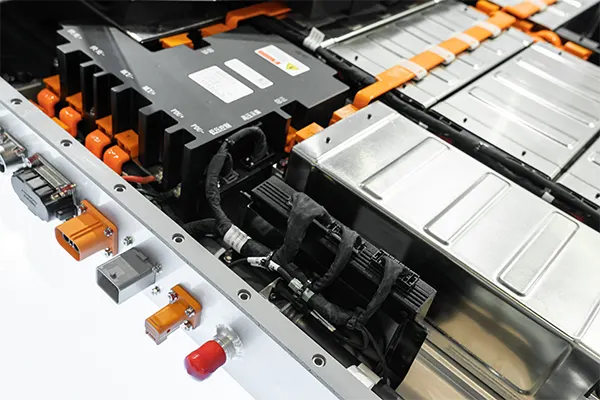

Die Herausforderungen für EV-OEMs

Elektrofahrzeug-Hersteller sehen sich häufig mit fragmentierten Produktionsprozessen konfrontiert: Design und Montage liegen in ihrer Verantwortung, während die Fertigung durch Zulieferer erfolgt. Dies führt oft zu teuren Trial-and-Error-Vorgehensweisen, die mangelhafte Produktqualität und hohe Wartungskosten für Endkunden zur Folge haben – wie es auch ein führender LKW-Hersteller erlebte.

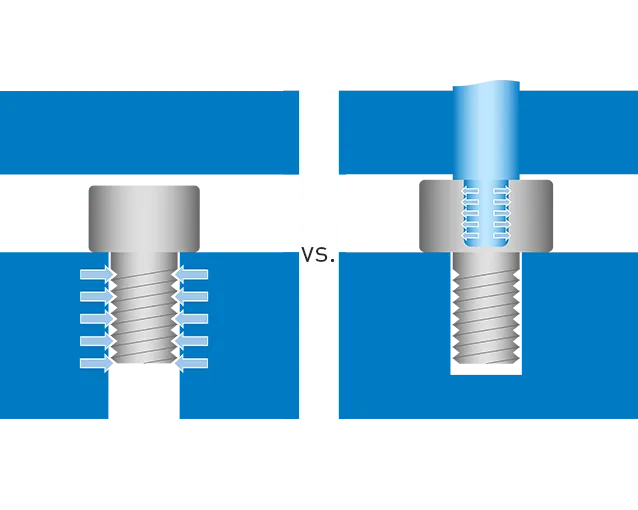

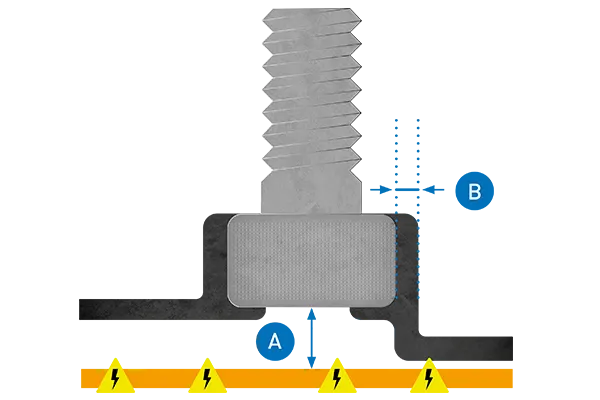

Gemeinsam mit dem OEM-Designteam und dem Zulieferer entwickelte Bossard eine spezielle Schraubenlösung für eine EV-Batterieanwendung, die sämtliche Anforderungen erfüllt: präzise Passgenauigkeit, Funktionalität und belastbare Montage.