1. Eine innovative Lösung, die zu einem hochmodernen Produkt führt

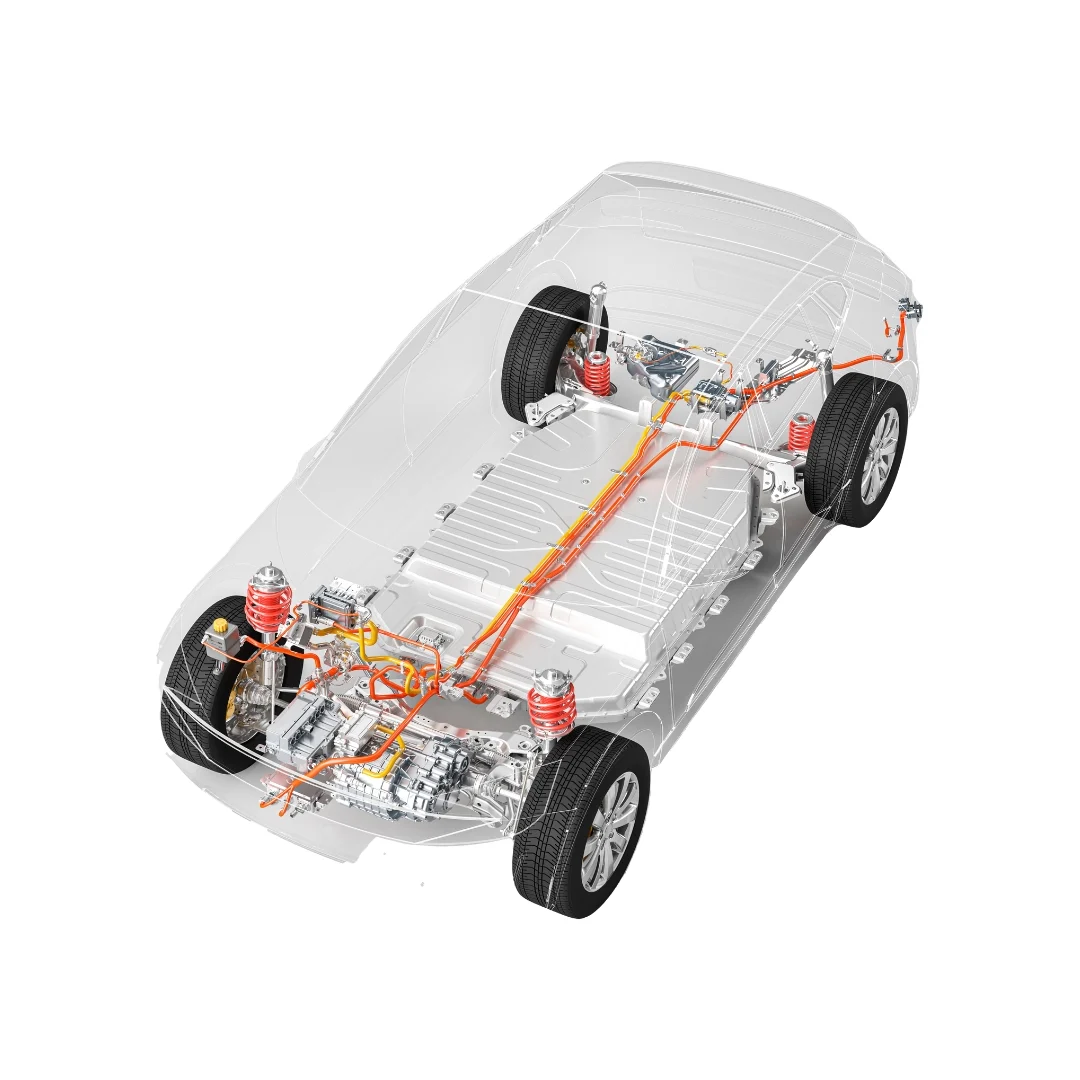

Der Kunde: ein globaler Anbieter von Energiespeicherlösungen für den Transport- und Industriemarkt. Ihre Produkte und Dienstleistungen umfassen Batterien und Batteriesysteme für Fahrzeuge, Notstromanwendungen und Antriebsanwendungen. Sie sind auf fortschrittliche Batterietechnologie-Lösungen spezialisiert, insbesondere Lithium-Ionen-Batterien für industrielle Anwendungen.

F&E-Beteiligung von Anfang an

Die Einbindung der F&E-Abteilung in der Designphase beinhaltet die Zusammenarbeit mit dem Forschungs- und Entwicklungsteam, um die notwendigen Anforderungen für ein Produkt festzulegen. Dieser Prozess kann dazu beitragen, sicherzustellen, dass das Produkt die gewünschten Spezifikationen und Leistungsstandards erfüllt, bevor es hergestellt wird.

Die Herausforderung: Ein Mangel an Fachwissen

Unser Kunde hatte begrenztes Wissen über die Auswahl von Verbindungselementen für EV-Batterieanwendungen. Daher profitierten sie erheblich von unserem Fachwissen in diesem Bereich. Die Auswahl eines Partners mit dem notwendigen Know-how in der EV-Verbindungstechnologie ist entscheidend, um sicherzustellen, dass die ausgewählten Verbindungselemente den spezifischen Anforderungen von EV-Batterien entsprechen, die von Faktoren wie der Grösse und dem Gewicht der Batterie, den verwendeten Materialien im Batteriegehäuse und den Betriebsbedingungen der Batterie abhängen.

Die Massnahme: Expert Teardown

Trotz COVID-19-Beschränkungen führten wir ein virtuelles Produkt-Teardown durch, um innovativere Lösungen für unseren Kunden zu finden. So konnten wir auch unter diesen besonderen Umständen helfen: Durch den Einsatz von Remote-Tools und technischer Unterstützung wie Videokonferenzen und Fernzugriff auf Testgeräte.

Die Ergebnisse: Erhebliche Einsparungen

Unsere Lösung für diesen Kunden bestand aus der Standardisierung von Verbindungselementen, Materialien und Beschichtungen. Sie verwenden nun Materialien, die zusammen passen, um Korrosion zu vermeiden und eine längere Lebensdauer der Verbindungselemente zu gewährleisten. Dabei setzen sie bei Bedarf auf Edelstahl für Korrosionsschutz. Diese Standardisierung reduziert den Lageraufwand, optimiert die Bestände und senkt die Kosten. Insgesamt hat das Unternehmen so 945 Stunden Zeit eingespart.

2. Hochleistung für die zukünftigen Elektrischen Zweiräder

Dieser Kunde ist auf die Produktion von Elektro-Rollern und -fahrrädern spezialisiert und konzentriert sich darauf, erschwingliche, hochwertige Elektrofahrzeuge für den indischen Markt anzubieten. Die Produkte werden intern entworfen und entwickelt, mit einer Produktionsstätte in Goa, Indien.

Der Kunde bat um unsere Unterstützung bei der Auswahl von Verbindungselementen für das neue Modell.

Die Herausforderung: Produktprobleme angehen

Der Kunde hatte Probleme mit der ersten Charge des Modells. Sie erhielten Marktfeedback, das auf Qualitätsprobleme wie Rostbildung, Bruchstellen, Risse im Kunststoff und Lockerungen durch Vibrationen hinwies. Wir unterstützten sie bei der Verbesserung ihres Produkts.

Unsere Lösung: Eine detaillierte Analyse zur Identifizierung der Probleme und Optimierungspotenziale

Um der Ursache der Probleme auf den Grund zu gehen, führte eines unserer professionellen Expert Teardown Teams eine detaillierte Analyse der verwendeten Verbindungselemente sowie eine Gesamtbetriebskostenanalyse (TCO) durch. In diesem Prozess zerlegten wir das Produkt des Kunden in seine Einzelteile und analysierten die Schnittstellen-Komplexität jedes Bauteils. Unsere technischen Spezialisten untersuchten jedes Detail des Produkts, um seine Funktionalität zu verstehen und potenzielle Kosteneinsparungen sowie Möglichkeiten zur Verbesserung der Qualität und Zuverlässigkeit des Modells zu identifizieren.

Die Ergebnisse: Erhöhte Sicherheit und reduzierte Montagezeiten

Basierend auf unserer Analyse schlugen wir vor, die Beschichtungsarten auf zwei zu reduzieren und so das Lösen durch Vibrationen zu verhindern und einen speziellen Kragen in die Lenksäulenmontage einzuführen. Diese Verbesserungen reduzieren nicht nur das Risiko und verbessern die Produktsicherheit, sondern sparen auch 158 Montagestunden.

3. Aufbau eines leistungsstärkeren Motors

Dieser Kunde hat sich auf die Entwicklung und Produktion verschiedener Arten von mit Verbrennungsmotor betriebenen Geräten und Fahrzeugen spezialisiert. Sie bieten Generatoren, landwirtschaftliche Maschinen, leichte Antriebseinheiten und Motorräder an. Dabei wagen sie sich auch in aufstrebende Geschäftsfelder, die ihr Fachwissen in der Verbrennungsmotoren-Technologie nutzen.

Das Unternehmen hat stabile strategische Partnerschaften mit weltweit renommierten Unternehmen aufgebaut und agiert als Hersteller von Antriebssystemen der Weltklasse mit einer Präsenz in über 100 Ländern und Regionen weltweit.

Die Herausforderung: Einen zuverlässigen Lieferanten finden, der sowohl Engineering Support als auch Qualitätsprodukte bietet

Automatisierte Montagelinien für Motorradmotoren haben hohe Anforderungen an die Stabilität des Reibungskoeffizienten in Verbindungselementen. In Joint-Venture-Projekten ist das F&E-Team für die Bewertung und Lokalisierung von Teilen verantwortlich. Die Ingenieure unseres Kunden hatten wenig Erfahrung in der Anwendung von Verbindungselementen und benötigten einen zuverlässigen Lieferanten, der Engineering Support und Qualitätskomponenten bietet.

Den Kunden davon überzeugen, dass Bossard der richtige Lieferant ist

Wir demonstrierten den Mehrwert unserer Services durch technische Seminare und Massnahmen, schulten den Kunden in der Verbesserung der Design-Effizienz, der Risikominderung und boten tägliche Unterstützung der Ingenieure, um Produktfehler zu beheben und Design- und Prozessabläufe zu verbessern. Unsere Reibwertprüfungen zeigten unser ingenieurtechnisches Fachwissen, das von unseren Kunden sehr geschätzt wird.

Die Ergebnisse: Verbesserte Produktqualität und reduzierte Kosten

Mit unserer technischen Unterstützung und unseren Produktlösungen haben wir erfolgreich die Stabilität, Sicherheit und Produktionseffizienz der Produkte unseres Kunden verbessert. Unsere Verbindungstechnologie-Expertise ermöglichte es uns, das Design der Verbindungselemente zu optimieren und so erhebliche Kosteneinsparungen für unseren Kunden zu erzielen.

Möchten Sie auch Unterstützung für Ihre Projekte?