Wie alles begann

Alles begann mit der Beratung zur Verbindungstechnologie. Drei Jahre lang pflegten wir eine Beziehung zu Valley Enterprises, einem Unternehmen der Gemini Group, durch kontinuierliche Kommunikation und Erkundungsprojekte.

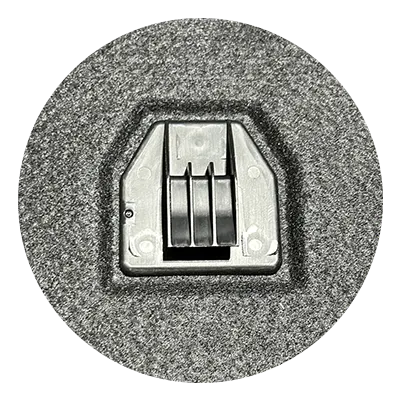

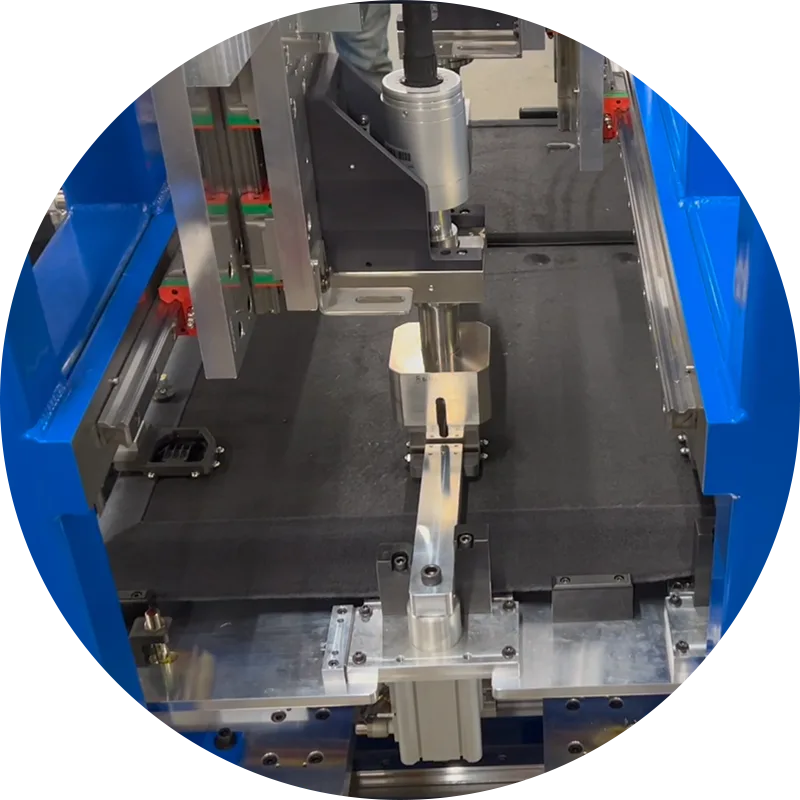

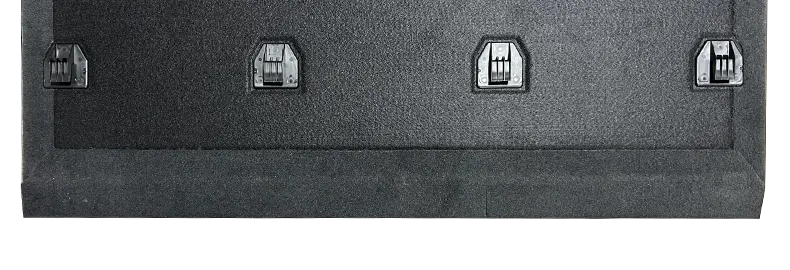

Wir demonstrierten erfolgreich die Fähigkeiten unserer MultiMaterial-Welding® (MMW) Technologie in einem Ladebodenprojekt für den Jeep Wrangler, was den Weg für ein Folgeprojekt mit Stellantis’ Daytona/Charger ebnete. Da der OEM bereits mit unserer Lösung vertraut war und Vertrauen in sie hatte, erhielt das Projekt schnell die Genehmigung.