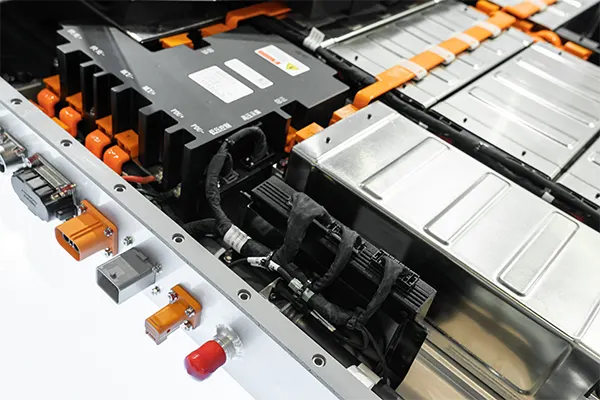

Le défi : Créer une solution de goujon d'insertion composite pour les batteries de camions électriques

Les fabricants d'équipements d'origine (OEM) de véhicules électriques (VE) sont confrontés à des défis en raison de processus de production fragmentés, où la conception et l'assemblage sont de leur responsabilité, mais la fabrication est gérée par un fournisseur de niveau. Cela entraîne souvent des approches coûteuses d'essais et d'erreurs, conduisant à une mauvaise qualité des produits et à des coûts de maintenance élevés pour les utilisateurs finaux.

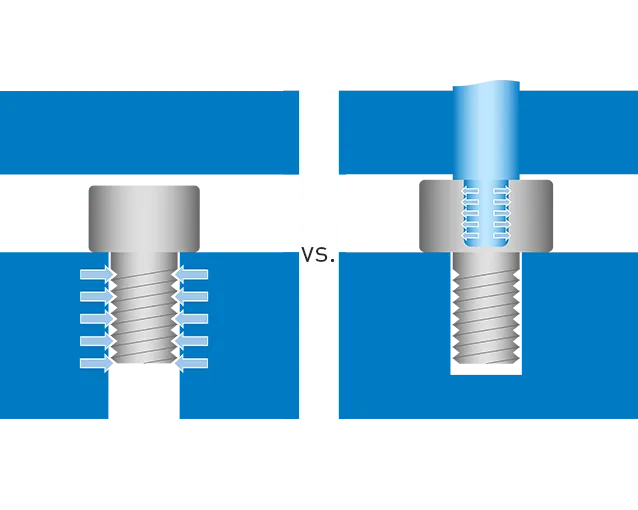

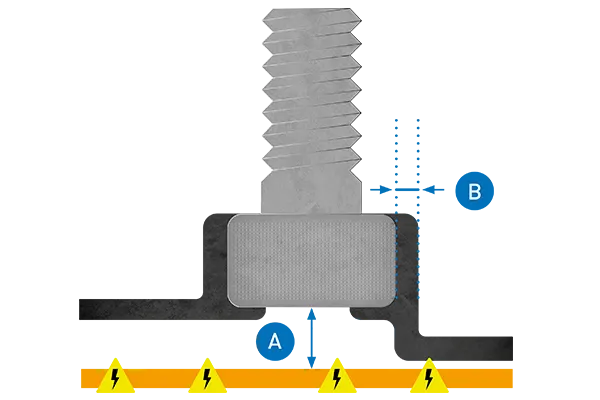

C'était une situation familière pour un fabricant de camions de premier plan. En collaboration avec le concepteur OEM et le fabricant fournisseur de niveau, nous avons développé une solution de goujon d'insertion pour une application de batterie de VE qui répond aux exigences des parties prenantes et assure un ajustement de conception précis, des performances électriques et une capacité de charge d'assemblage.