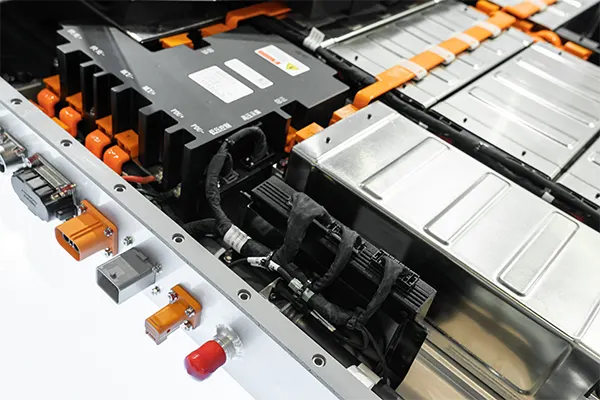

La sfida: creare una soluzione di inserti per batteria in materiale composito per i camion EV

Gli OEM di veicoli elettrici devono affrontare sfide dovute alla frammentazione dei processi produttivi, in cui la progettazione e l'assemblaggio sono di loro competenza, ma la produzione è gestita da un fornitore di primo livello. Ciò comporta spesso costosi approcci basati su tentativi ed errori, che portano a una scarsa qualità del prodotto e a elevati costi di manutenzione per gli utenti finali.

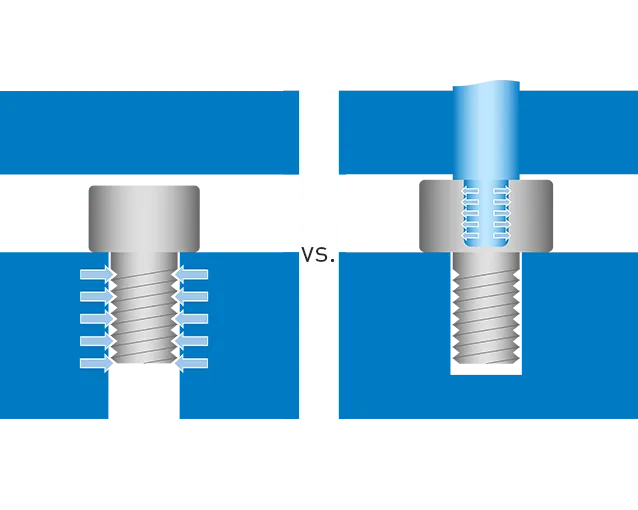

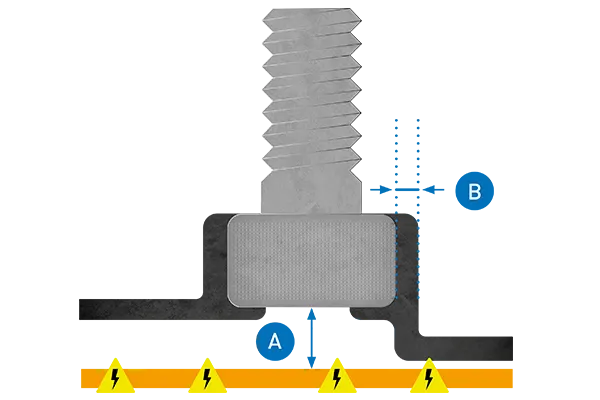

Si tratta di una situazione familiare per un importante produttore di camion. Collaborando con il progettista dell'OEM e con il produttore del fornitore di primo livello, abbiamo sviluppato una soluzione di perno a inserto per un'applicazione di batteria EV che soddisfa i requisiti delle parti interessate e garantisce un adattamento preciso al progetto, prestazioni elettriche e caricabilità dell'assemblaggio.