1. Una soluzione innovativa che porta a un prodotto all'avanguardia

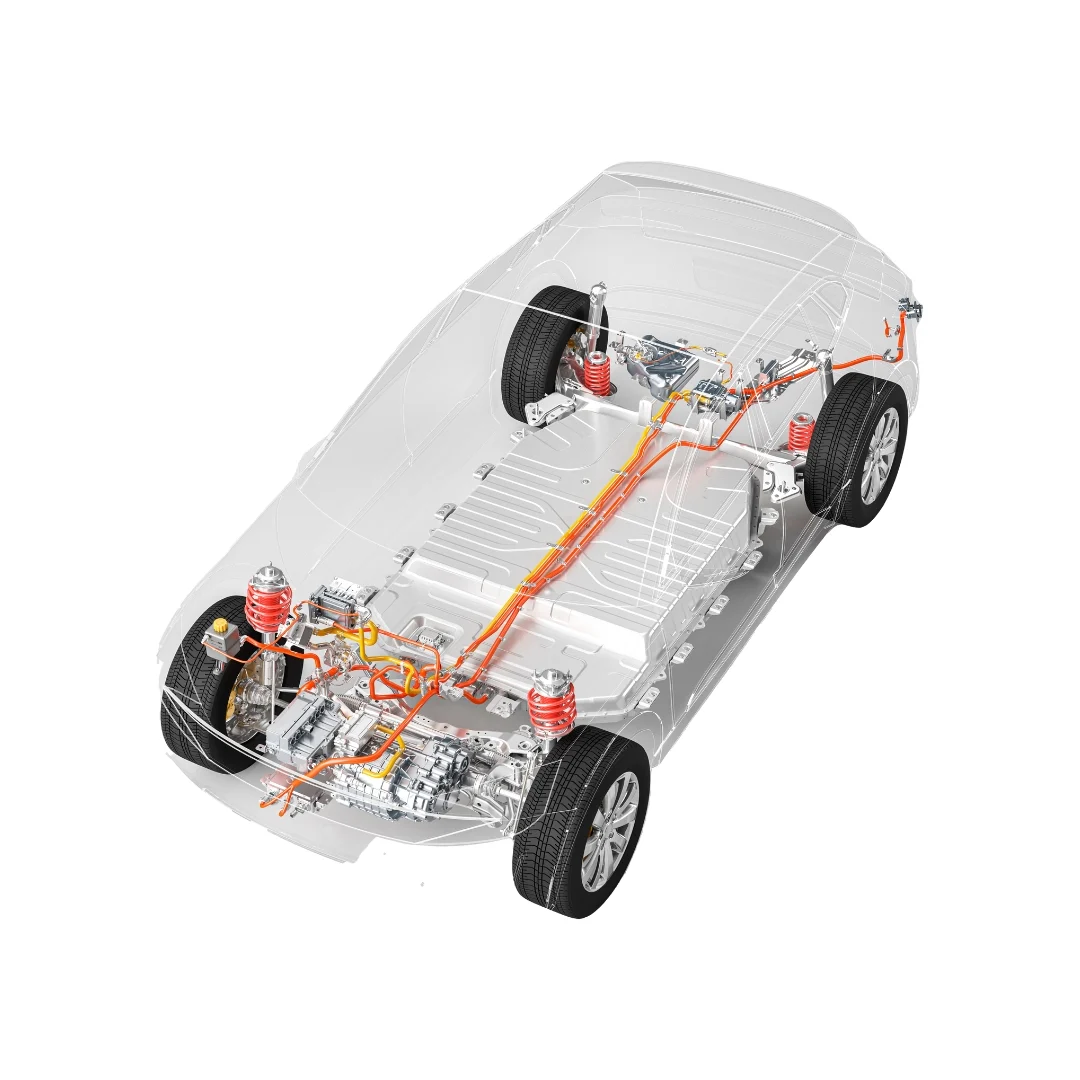

Il cliente: un fornitore globale di soluzioni di energia immagazzinata per i mercati dei trasporti e industriali. I loro prodotti e servizi includono batterie e sistemi di batterie per veicoli, applicazioni di alimentazione di emergenza e applicazioni di alimentazione motrice. Sono specializzati in soluzioni avanzate di tecnologia delle batterie, in particolare batterie agli ioni di litio per applicazioni industriali.

Coinvolgimento di R&D fin dall'inizio

Il coinvolgimento di R&D nella fase di progettazione implica la collaborazione con il team di ricerca e sviluppo per specificare i requisiti necessari per un prodotto. Questo processo può aiutare a garantire che il prodotto soddisfi le specifiche desiderate e gli standard di prestazione prima di essere prodotto.

La sfida: mancanza di competenza

Il nostro cliente aveva una conoscenza limitata della selezione degli elementi di collegamento per le applicazioni delle batterie EV. Pertanto, ha tratto grande beneficio dalla nostra competenza in questo settore. Selezionare un partner con il know-how necessario nella tecnologia degli elementi di collegamento per EV è cruciale per garantire che gli elementi selezionati siano appropriati per i requisiti specifici delle batterie EV, che dipendono da fattori come la dimensione e il peso della batteria, i materiali utilizzati nell'involucro della batteria e le condizioni operative della batteria.

L'azione intrappresa: Expert Teardown

Nonostante le restrizioni COVID-19, abbiamo condotto un'analisi virtuale del prodotto per trovare soluzioni più innovative per il nostro cliente. Così, anche in quelle circostanze speciali, siamo stati in grado di aiutare – sfruttando strumenti di collaborazione remota e supporto tecnologico come videoconferenze e accesso remoto alle apparecchiature di test.

I risultati: risparmi significativi

La nostra soluzione per questo cliente è stata la standardizzazione degli elementi di collegamento, dei materiali e delle placcature. Utilizzeranno materiali di base che corrispondono ai materiali di accoppiamento per evitare la corrosione e garantire una maggiore durata degli elementi di collegamento, utilizzando acciaio inossidabile per la protezione dalla corrosione dove necessario. Questa standardizzazione riduce gli sforzi di stoccaggio, semplifica l'inventario e abbassa i costi. Complessivamente, l'azienda ha risparmiato 945 ore di tempo.

2. Alte prestazioni per i futuri veicoli elettrici a 2 ruote

Questo cliente è specializzato nella produzione di scooter e biciclette elettriche, con un focus sulla fornitura di veicoli elettrici di alta qualità e a prezzi accessibili per il mercato indiano. I loro prodotti sono progettati e sviluppati internamente, con il loro impianto di produzione situato a Goa, in India.

Il cliente ha richiesto il nostro supporto nella selezione degli elementi di collegamento per il loro nuovo modello.

La sfida: affrontare i punti dolenti del prodotto

Il cliente stava affrontando punti dolenti e sfide con il loro lotto iniziale del modello. Hanno ricevuto feedback dal mercato che indicavano problemi di qualità come ruggine, rottura dei boss, crepe nella plastica e allentamenti dovuti alle vibrazioni. Siamo intervenuti per supportarli nel migliorare il loro prodotto.

La nostra soluzione: un'analisi dettagliata per identificare i problemi e le potenzialità di ottimizzazione

Per arrivare alla radice del problema, abbiamo condotto un'analisi dettagliata degli elementi di collegamento utilizzati, oltre a un'analisi del costo totale di proprietà (TCO) attraverso un'analisi professionale Expert Teardown. In questo processo, abbiamo smontato il prodotto del cliente nei suoi singoli componenti e analizzato la complessità delle interfacce di ciascun componente. I nostri specialisti tecnici hanno esaminato ogni centimetro del prodotto per comprenderne la funzionalità e identificare potenziali risparmi sui costi, oltre a opportunità per migliorare la qualità e l'affidabilità del modello.

I risultati: maggiore sicurezza e tempi di assemblaggio ridotti

Basandoci sulla nostra analisi, abbiamo suggerito di ridurre i tipi di placcatura a due, eliminando il rifiuto delle parti di accoppiamento, prevenendo l'allentamento da vibrazioni e introducendo un collare speciale nell'assemblaggio della colonna dello sterzo. Questi miglioramenti non solo riducono il rischio e migliorano la sicurezza del prodotto, ma risparmiano anche 158 ore di assemblaggio.

3. Costruire un motore ad alte prestazioni

Questo cliente è un produttore completo specializzato nello sviluppo e nella produzione di vari tipi di attrezzature e veicoli alimentati da motori a combustione interna. Offrono gruppi elettrogeni, macchine agricole, unità di potenza leggere e motociclette. Si avventurano anche in attività emergenti che sfruttano la loro esperienza nella tecnologia dei motori a combustione interna.

L'azienda ha stabilito partnership strategiche stabili con imprese di fama mondiale. Operano come produttore di sistemi di potenza di classe mondiale con una presenza in oltre 100 paesi e regioni in tutto il mondo.

La sfida: trovare un fornitore affidabile che fornisca sia supporto ingegneristico che elementi di fissaggio di qualità

Le linee di assemblaggio automatizzate per i motori delle motociclette hanno un'elevata esigenza di stabilità del coefficiente di attrito negli elementi di collegamento. Nei progetti di joint venture, il team di R&D è responsabile della valutazione e localizzazione delle parti. Gli ingegneri del nostro cliente mancavano di esperienza nell'applicazione degli elementi di collegamento e avevano bisogno di un fornitore affidabile per fornire supporto ingegneristico e parti di qualità.

Convincere il nostro cliente che Bossard è il fornitore giusto per loro

Abbiamo dimostrato i nostri servizi a valore aggiunto attraverso seminari tecnici e azioni, formando il cliente nel migliorare l'efficienza del design, ridurre i rischi e fornire supporto ingegneristico quotidiano per affrontare i fallimenti del prodotto e migliorare il design e il flusso del processo. I nostri test del coefficiente di attrito hanno mostrato la nostra competenza ingegneristica, che è molto apprezzata dai nostri clienti.

I risultati: miglioramento della qualità del prodotto e riduzione dei costi

Con il nostro supporto tecnico e le soluzioni di prodotto, siamo riusciti a migliorare la stabilità, la sicurezza e l'efficienza produttiva dei prodotti del nostro cliente. La nostra competenza nella tecnologia di assemblaggio ci ha permesso di ottimizzare il design degli elementi di collegamento e quindi ottenere riduzioni significative dei costi per il nostro cliente.

Desiderate anche voi un supporto per i vostri progetti?