Come è iniziato tutto

Tutto è iniziato con una consulenza sulla tecnologia di fissaggio. Per tre anni abbiamo coltivato un rapporto con Valley Enterprises, una società di Gemini Group, attraverso una comunicazione costante e progetti sperimentali.

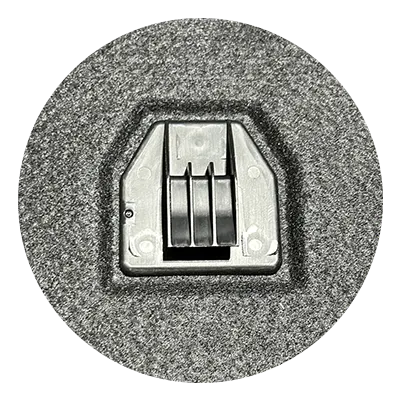

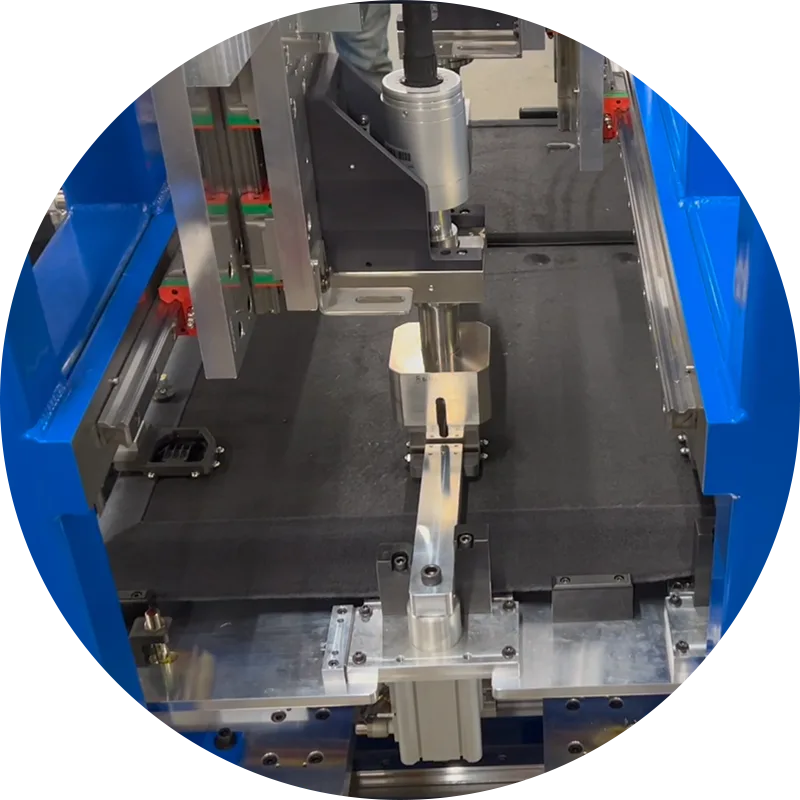

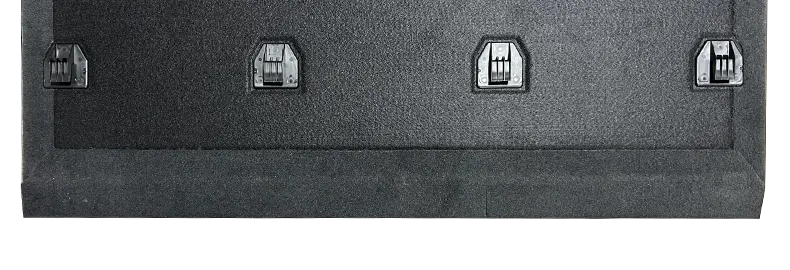

Abbiamo dimostrato con successo le capacità della nostra tecnologia MultiMaterial-Welding® (MMW) in un progetto per il pianale di carico della Jeep Wrangler, che ha aperto la strada a un successivo progetto con il Daytona/Charger di Stellantis. Poiché l'OEM conosceva già e aveva fiducia nella nostra soluzione, il progetto è stato approvato rapidamente.