Výzva: Vytvoření řešení pro kompozitní vložku baterie pro elektrické nákladní vozy

Výrobci elektrických vozidel čelí výzvám kvůli roztříštěným výrobním procesům, kde je návrh a montáž jejich odpovědností, ale výroba je zajišťována dodavatelem na úrovni tier. To často vede k nákladným pokusům a omylům, což má za následek špatnou kvalitu produktu a vysoké náklady na údržbu pro koncové uživatele.

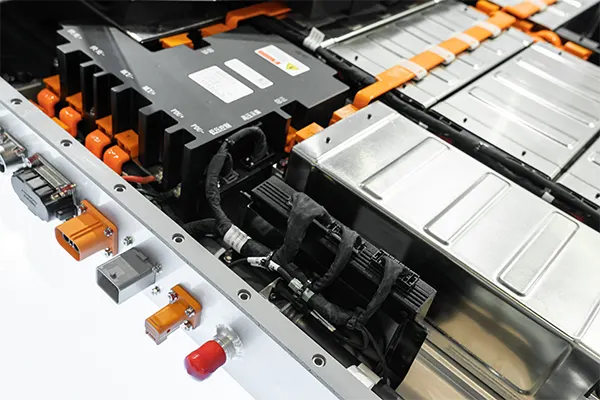

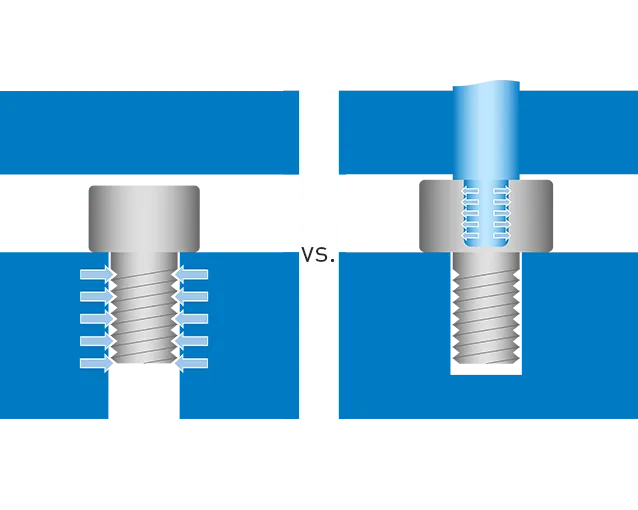

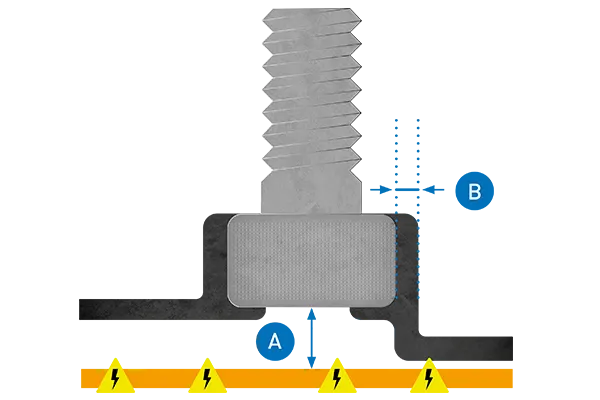

Byla to známá situace pro předního výrobce nákladních vozidel. Ve spolupráci s návrhářem OEM a výrobcem na úrovni tier jsme vyvinuli řešení pro vložku baterie pro aplikaci v elektrických vozidlech, které splňuje požadavky zúčastněných stran a zajišťuje přesné přizpůsobení návrhu, elektrický výkon a zatížitelnost montáže.