Jak to všechno začalo

Všechno začalo s vedením o spojovací technice. Po tři roky jsme pěstovali vztah s Valley Enterprises, společností skupiny Gemini Group, prostřednictvím konzistentní komunikace a průzkumných projektů.

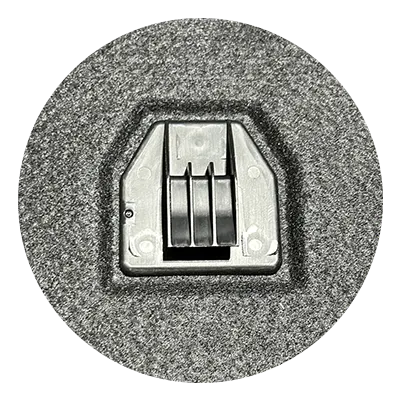

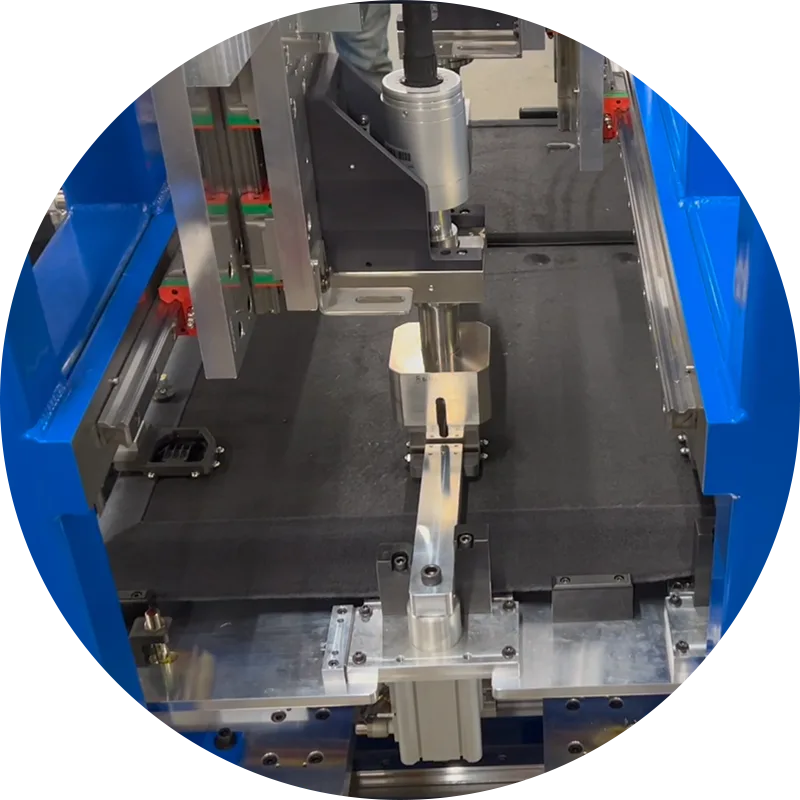

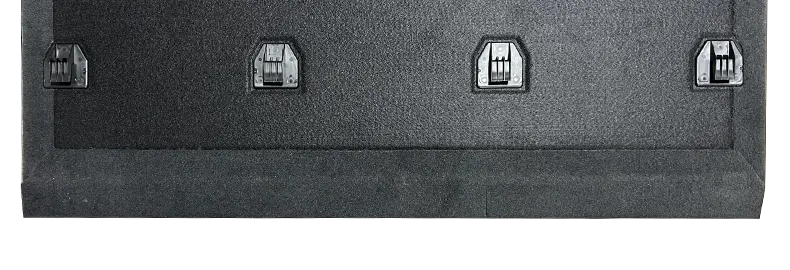

Úspěšně jsme předvedli schopnosti naší technologie MultiMaterial-Welding® (MMW) v projektu podlahy pro Jeep Wrangler, což otevřelo cestu pro následný projekt se Stellantis’ Daytona/Charger. S OEM již obeznámeným a důvěřujícím našemu řešení projekt rychle získal schválení.