Få et tilbud på dine bearbejdede emner

Er du et interesseret i et tilbud på dine bearbejdede emner? Kontakt vores specialist Ralf Holgersen direkte på +45 44 50 88 44 eller send os en besked.

Bearbejdede emner

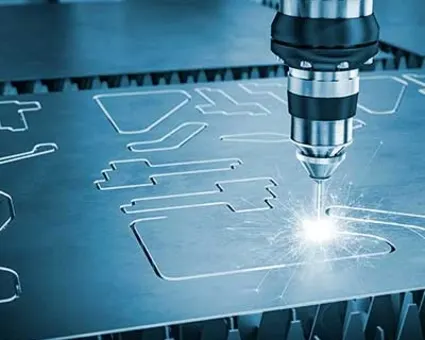

Skæring er en bearbejdningsmetode, der anvendes til at afkorte og tildanne emner i stål og lignende materialer. Skæring udføres ofte før videre bearbejdning af et emne og især ifm. bearbejdning af hårde materialer som metal.

Skæring sker på en af tre måder: ved mekanisk skæring, ved termisk skæring eller ved vandskæring.

Mekanisk skæring er skæring, der foregår udelukkende ved hjælp af ”mekanik”, f.eks. ved klipning eller ved hjælp af en maskinsav. Termisk skæring er skæring, der sker ved hjælp af termisk energi (varmeenergi), altså flammeskæring, laserskæring og plasmaskæring. Vandskæring er en metode, hvor man anvender en vandstråle under højt tryk til skæringen.

Her på siden kan du læse mere om de mest populære skæringsmetoder, der anvendes i produktionssammenhænge – laserskæring, plasmaskæring og vandstråleskæring. Du kan finde information om skæringsprocesserne, materialer og maskiner længere nede på siden.

Er du et interesseret i et tilbud på dine bearbejdede emner? Kontakt vores specialist Ralf Holgersen direkte på +45 44 50 88 44 eller send os en besked.

Laserskæring er en termisk bearbejdningsproces. ”Laserskæring” dækker bl.a. over metoder som Co2-laserskæring og fiberlaserskæring. Ordet ”laser” kommer fra det engelske udtryk "light amplified by stimulated emissions of radiation". Laseren består altså af en lyskilde, der udsender lys, som er forstærket ved stimuleret emission af stråling. Lyset/laserstrålen skærer i emnet. Laserskæring sker på laserskæremaskiner, der typisk er CNC-styrede. Laserskæring kan også ske på bearbejdningscentre, hvor laserskæremaskinen er integreret sammen med andre bearbejdningsprocesser, f.eks. stansning. Laserskæring kan anvendes til bearbejdning af stål, rustfrit stål, alu, akryl, plast, gummi, læder, træ. Laseren kan kun skære vertikalt, den kan ikke formgive – den kan altså ikke lave fordybninger eller buk i emnet.

Co2-laserskæring er en af de mest anvendte former for laserskæring. Under Co2-laserskæringsprocessen anvender man elektromagnetisk stråling til at bringe elektroner ud af deres ligevægtstilstand. Når de falder tilbage til deres ligevægtstilstand, udsender de ligeledes elektromagnetisk stråling. Strålingen forstærkes ved at kaste den tilbage mellem to spejle i enden af røret, og den fokuseres på en lille plet ved hjælp af en linse. Dette skaber en koncentreret stråle. Der anvendes i samme forbindelse gas, f.eks. oxygen, bl.a. til at bortblæse smeltet materiale fra snitfladen, til at holde strålen fri for dampe og til at beskytte linsen på laserskæreren mm. Co2-laserskæring er særligt velegnet til skæring i plader af konstruktionsstål og højstyrkestål.

Vandstråleskæring anvendes, når termisk eller mekanisk skæring ikke er fordelagtig, f.eks. når materialet, der skal skæres, er brandbart eller ikke kan tåle varme. Under processen omdannes vand til en tynd stråle med så højt dynamisk tryk, at den kan skære. Der kan enten anvendes rent vand eller vand tilsat et slibemiddel (abbrasiv vandstråleskæring). Vandstråleskæring med rent vand anvendes mest til bløde materialer som papir, krydsfiner, gummi, kunststoffer eller tynde metalplader som folie. Ved abbrasiv vandstråleskæring tilsættes vandet et slibemiddel, f.eks. sand. Abbrasiv vandstråleskæring kan anvendes til metaller med større materialetykkelser. Stål kan skæres f.eks. skæres op til 300 mm. Det er dog en dyrere proces end termisk skæring, så vandstråleskæring vælges typisk pga. af materialets forhold til varme.

Plasmaskæring er en proces, der kan anvendes til bearbejdning af alle elektrisk ledende metaller, herunder også rustfrit stål, højlegeret stål, støbejern. Plasmaskæring er en smelteproces – selve snittet opstår altså ved at smelte materialet med en plasmastråle ved en temperatur på ca. 20-25.000 grader. Plasmastrålen skabes ved at lade en gas/gasblanding (f.eks. oxygen, argon eller helium) føre igennem en elektrisk lysbue. Der dannes gasser og røg og også en del støj under skæringsprocessen, så til større opgaver skæres der ofte under vand. Dette minimerer både støjudviklingen og de sundhedsmæssige påvirkninger for operatører. Fordelene ved plasmaskæring er, at processen er hurtig, og at der kan produceres større serier til en lavere pris. Plasmaskæring er desuden velegnet til tykkere plader, hvor der er behov for stor præcision.

CNC-skæring er en særlig metode til at kontrollere skæreprocessen. CNC står for ”computer numerical control” – der er med andre ord tale om computerstyring af bearbejdningsprocessen. De fleste skæremaskiner er CNC-styrede nutildags, heriblandt de nyeste laserskæremaskiner, plasmaskæremaskiner og vandskæremaskiner. Skæremaskinen er forbundet til en computer, som leverer informationer om emnets udformning. Maskinen forprogrammeres ved hjælp af det tegningmateriale, som leveres af kunden – typisk en 2D- eller 3D-fil. CNC-skæring giver meget præcist udformede emner, og computerstyringen effektiviserer desuden processen, så den bliver hurtigere og udnytter materialet bedre. Der findes f.eks. software, der kan sikre optimal udnyttelse af plademateriale og minimere spild.

Alt efter skæremetoden kan skæring anvendes til at bearbejde en bred vifte at materialer, heriblandt:

Som ved alle andre processer er der fordele og ulemper ved skæring generelt og ved de forskellige skæreprocesser individuelt.

Fordele: De største fordele ved skæring som bearbejdningsproces er, at det er en hurtig proces, og at man kan producere komplekse designs og små detaljer uden behov for en masse forskellige værktøjer. Skæring giver et rent, skarpt snit i de fleste materialer. Metoden kan anvendes både til meget små og meget store emner, i modsætning til f.eks. stansning, der ikke kan anvendes til meget små emner med mange detaljer. Til meget små partier, f.eks. prototyper eller specialvarer, er laserskæring den mest økonomisk løsning.

Ulemper og udfordringer: Ved termisk skæring er der en risiko for skade på materialet på grund af varme, heriblandt også indebrændinger i kanterne. I tykkere materialer er skærehastigheden lavere og derved overføres der mere varme til materialet under skæringen, og derfor er der større risiko for skader. Hvis der skæres i snit, der ligger tæt på hinanden, dannes der meget varme, der ikke kan ledes væk. Det kræver derfor at rækkefølgen på snittene planlægges nøje for at afhjælpe dette. Skæring kan, som tidligere skrevet, kun ske vertikalt. Man kan derfor ikke lave fordybninger eller formgive på i flere dimensioner ved skæring. En anden ulempe er de miljømæssige udfordringer ved f.eks. laserskæring og plasmaskæring. Der dannes dampe og gas under processen, som er miljø- og sundhedsskadelige.

Download vores white paper om global sourcing og kom godt i havn med dine specialemner.

Der er mange producenter på markedet at vælge imellem, når man skal have bearbejdet specialemner ved skæring. De vigtigste faktorer for de fleste industri- og produktionsvirksomheder er typisk disse: høj kvalitet, lave omkostninger og passende leveringstid.

At finde den optimale producent og fremstillingsmetode, der kan sikre at disse faktorer opfyldes, kræver erfaring, ekspertise og adgang til et stort, kvalificeret forsyningsnetværk. Det kan du få med Bossard som samarbejdspartner:

Bossard er en global grossist og lokal specialist inden for befæstelse, bearbejdede emner, logistikløsninger og ingeniørrådgivning til den danske industri.

Vi rådgiver, indkøber og distribuerer komponenter til omkring 2.000 skandinaviske produktions- og industrivirksomheder.