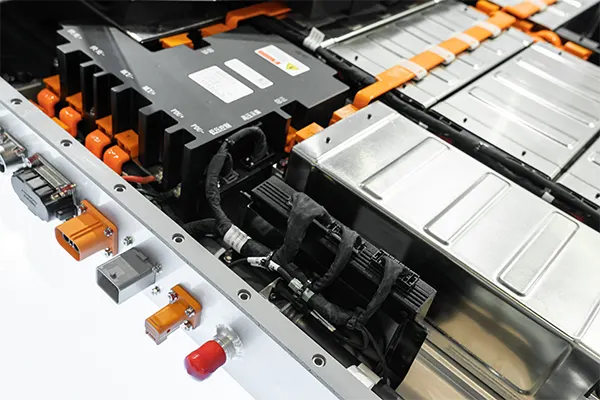

El desafío: crear una solución de perno de inserción compuesto para baterías de camiones eléctricos

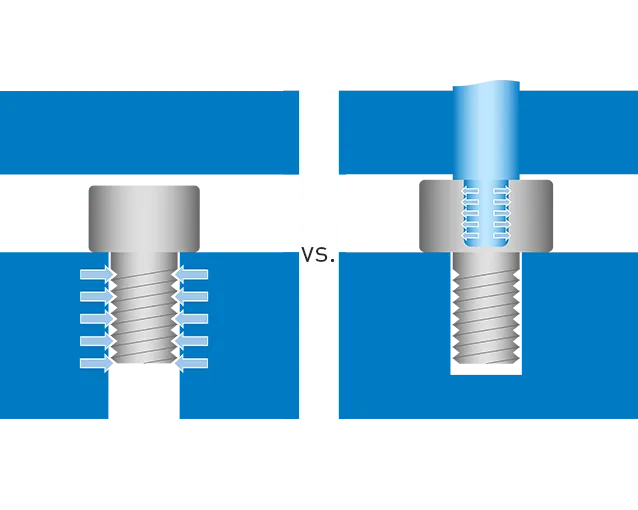

Los fabricantes OEM de vehículos eléctricos enfrentan desafíos debido a procesos de producción fragmentados, donde el diseño y el ensamblaje son su responsabilidad, pero la fabricación es manejada por un proveedor "tier". Esto suele dar lugar a costosos procesos de prueba y error, con productos de baja calidad y elevados costes de mantenimiento para los usuarios finales.

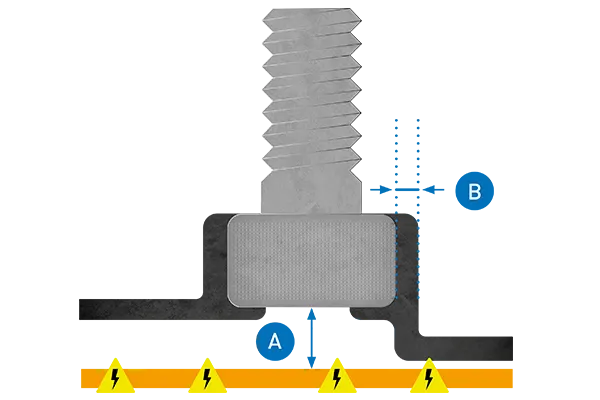

Este fue el caso de un reconocido fabricante de camiones. Colaborando con el equipo de diseño del OEM y el proveedor tier, desarrollamos una solución de perno de inserción para una aplicación de batería de vehículo eléctrico que cumple con los requisitos de todas las partes interesadas y garantiza un ajuste de diseño preciso, el rendimiento eléctrico adecuado y la capacidad de carga necesaria en el ensamblaje.