Hogyan kezdődött

Minden a rögzítéstechnológia útmutatásával kezdődött. Három éven keresztül ápoltuk kapcsolatunkat a Valley Enterprises-szel, a Gemini Group egyik vállalatával, következetes kommunikáció és feltáró projektek révén.

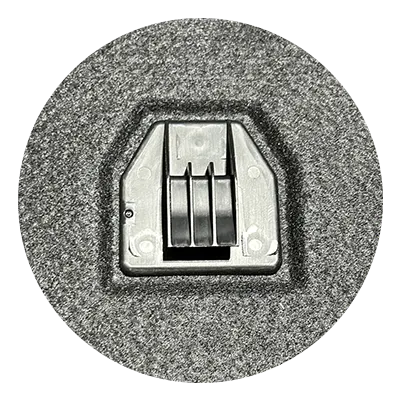

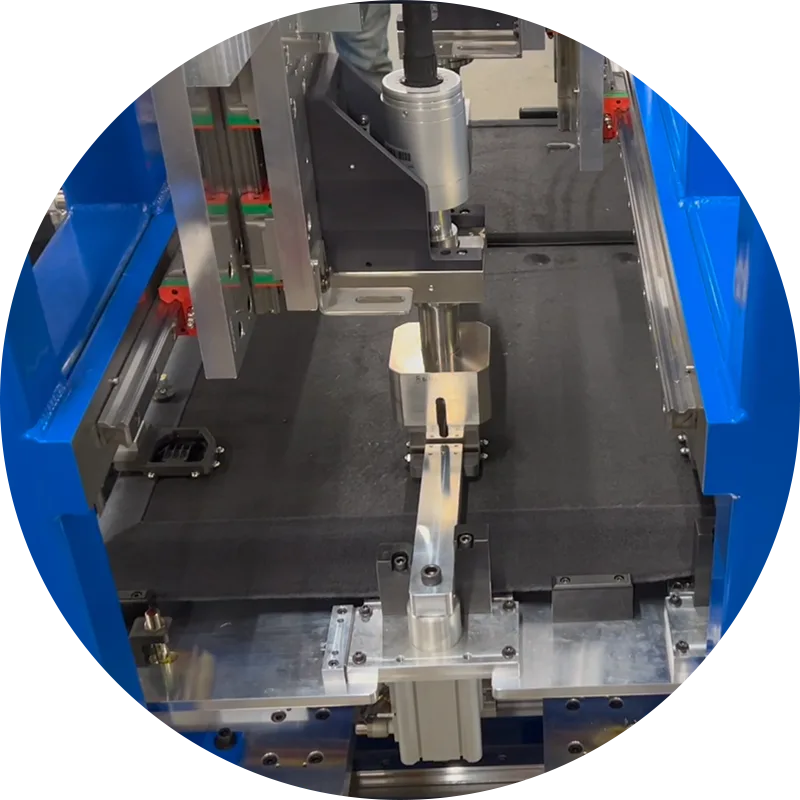

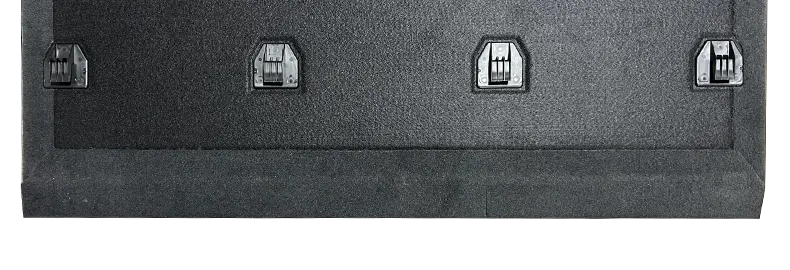

Sikeresen bemutattuk a MultiMaterial-Welding® (MMW) technológia képességeit egy Jeep Wrangler rakodópadló projektben, amely megnyitotta az utat egy későbbi projekthez a Stellantis Daytona/Charger-rel. Mivel az OEM már ismerte és bízott megoldásunkban, a projekt gyors jóváhagyást kapott.