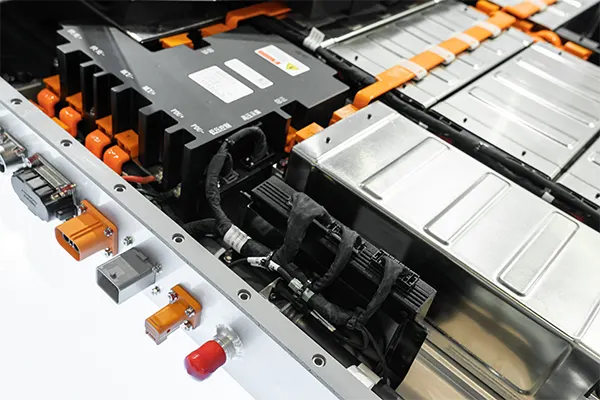

도전 과제: 전기트럭용 복합 배터리 인서트 스터드 솔루션 개발

EV OEM(전기차 완성차 제조사)은 설계와 조립은 직접 수행하지만, 실제 제조는 티어 공급업체가 담당하는 분산된 생산 구조로 인해 어려움을 겪고 있습니다. 이러한 구조는 종종 비용이 많이 드는 시행착오 방식으로 이어지며, 결과적으로 품질 저하와 높은 유지보수 비용으로 귀결됩니다.

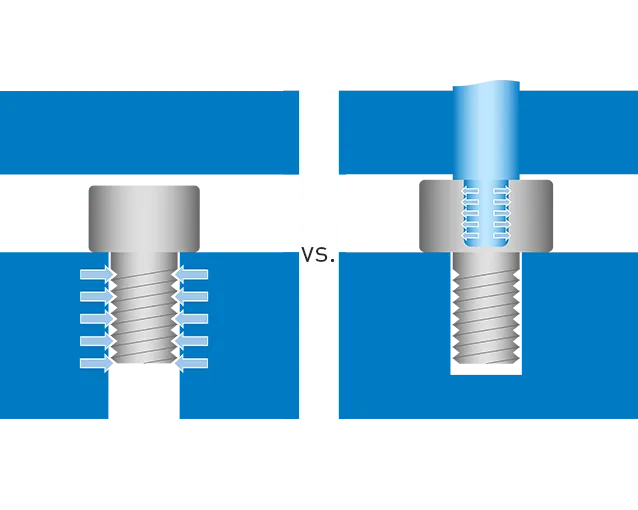

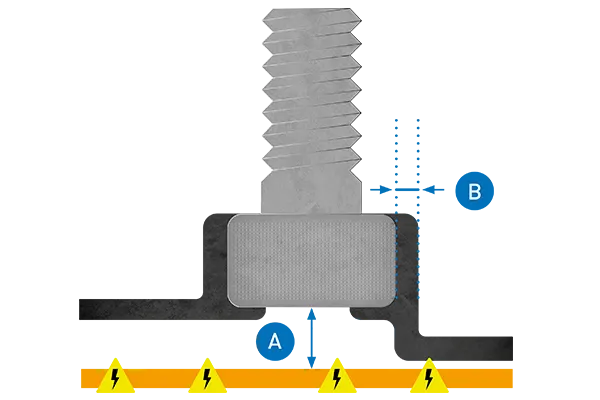

이는 한 글로벌 트럭 제조사에게도 익숙한 상황이었습니다. Bossard는 해당 OEM의 설계자 및 티어 공급업체 제조팀과 협업하여, EV 배터리 적용을 위한 인서트 스터드 솔루션을 개발했습니다. 이 솔루션은 모든 이해관계자의 요구를 반영하면서도 정확한 설계 호환성, 우수한 전기적 성능, 조립 용이성을 확보할 수 있도록 설계되었습니다.