1. Una solución innovadora para crear un producto de última generación

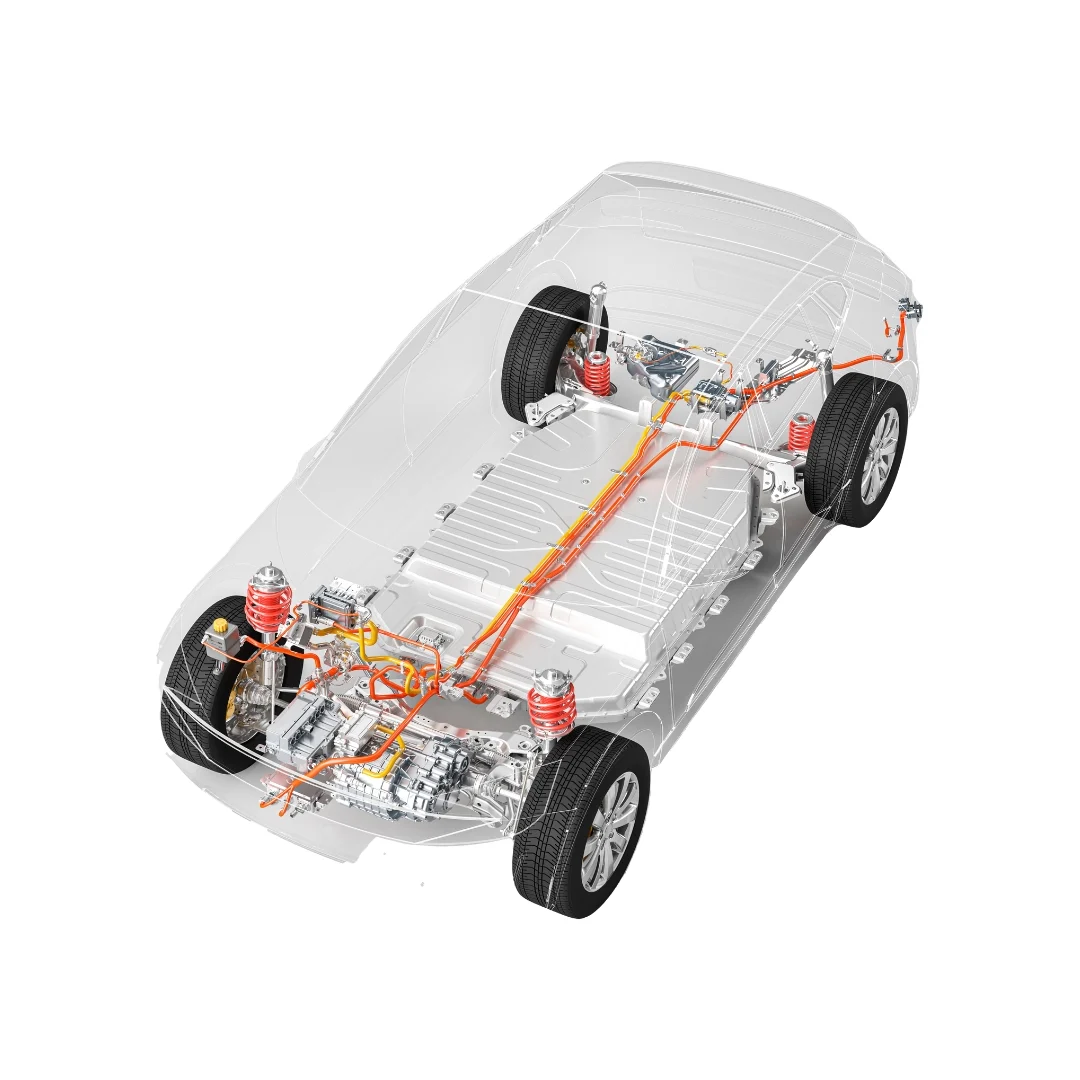

El cliente: un proveedor global de soluciones de almacenamiento de energía para los mercados de transporte e industrial. Sus productos y servicios incluyen baterías y sistemas de baterías para vehículos, aplicaciones de energía de reserva y aplicaciones de energía motriz. Se especializan en soluciones avanzadas de tecnología en baterías, particularmente baterías de iones de litio para aplicaciones industriales.

Participación de I+D desde el inicio

La participación de I+D en la etapa de diseño implica colaborar con el equipo de investigación y desarrollo para especificar los requisitos necesarios para un producto. Este proceso puede ayudar a garantizar que el producto cumpla con las especificaciones y estándares de rendimiento deseados antes de ser fabricado.

El desafío: falta de experiencia

Nuestro cliente tenía un conocimiento limitado en la selección de elementos de fijación para aplicaciones en baterías de vehículos eléctricos. Por ello, se benefició enormemente de nuestra experiencia en este ámbito. Contar con un socio con el know-how necesario en tecnología de fijación para vehículos eléctricos es clave para garantizar que los elementos elegidos se ajusten a los requisitos específicos de las baterías, los cuales dependen de factores como el tamaño y peso de la batería, los materiales de la carcasa y las condiciones de operación.

Nuestra solución: Expert Teardown

A pesar de las restricciones por la COVID-19, realizamos un análisis virtual de producto para identificar soluciones más innovadoras para nuestro cliente. Incluso en esas circunstancias especiales, pudimos aportar valor gracias al uso de herramientas de colaboración remota y soporte tecnológico, como la videoconferencia y el acceso remoto a equipos de prueba.

Los resultados: ahorros significativos

Nuestra solución para este cliente fue la estandarización de elementos de fijación, material y recubrimiento. Utilizarán materiales base que coincidan con los materiales de acoplamiento para evitar la corrosión y asegurar una vida útil más larga para los elementos de fijación, utilizando acero inoxidable para protección contra la corrosión donde sea necesario. Esta estandarización reduce los esfuerzos de almacenamiento, agiliza el inventario y reduce costos. En general, la empresa ha ahorrado 945 horas de tiempo.

2. Alto Rendimiento para las Futuras Motocicletas Eléctricas de 2 Ruedas

Este cliente se especializa en la producción de scooters y bicicletas eléctricas, con un enfoque en ofrecer vehículos eléctricos asequibles y de alta calidad para el mercado indio. Sus productos están diseñados y desarrollados internamente, con su planta de fabricación ubicada en Goa, India.

El cliente solicitó nuestro apoyo en la selección de elementos de fijación de su nuevo modelo.

El desafío: resolver los problemas clave del producto.

En el primer lote del modelo, el cliente recibió feedback de mercado sobre fallos de calidad —oxidación, rotura de insertos, grietas en el plástico y aflojamiento por vibración. Bossard intervino para ayudarlos a mejorar el producto.

Nuestra solución: un análisis detallado para identificar los problemas y las oportunidades de optimización.

Para llegar a la raíz del problema, realizamos un análisis detallado de los elementos de fijación utilizados, así como un análisis del coste total de propiedad (TCO) a través de un desmontaje experto (expert teardown). En este proceso, desmontamos el producto del cliente en cada una de sus piezas y analizamos la complejidad de la interfaz de cada componente. Nuestros especialistas técnicos examinaron minuciosamente el producto para entender su funcionalidad e identificar posibles ahorros de costes, así como oportunidades para mejorar la calidad y fiabilidad del modelo.

Los resultados: mayor seguridad y reducción de los tiempos de ensamblaje

A partir de nuestro análisis, recomendamos reducir los tipos de recubrimiento a dos, eliminar el rechazo de piezas acopladas, prevenir el aflojamiento por vibración e incorporar un collarín especial en el ensamblaje de la columna de dirección. Estas mejoras no solo reducen riesgos y aumentan la seguridad del producto, sino que además permiten ahorrar 158 horas de ensamblaje.

3. Construyendo un motor de alto rendimiento

Este cliente es un fabricante integral especializado en el desarrollo y producción de diversos tipos de equipos y vehículos impulsados por motores de combustión interna. Ofrecen grupos electrógenos, maquinaria agrícola, unidades de potencia ligera y motocicletas. También incursionan en negocios emergentes que aprovechan su experiencia en tecnología de motores de combustión interna.

La empresa ha establecido asociaciones estratégicas estables con empresas de renombre mundial. Operan como un fabricante de sistemas de potencia de clase mundial con presencia en más de 100 países y regiones en todo el mundo.

El desafío: contar con un socio de confianza que combine soporte de ingeniería y fijaciones de calidad.

Las líneas de ensamblaje automatizadas de motores para motocicletas requieren una alta estabilidad del coeficiente de fricción en los elementos de fijación. En proyectos conjuntos, el equipo de I+D es responsable de la evaluación y localización de las piezas. Los ingenieros de nuestro cliente carecían de experiencia en la aplicación de fijaciones y necesitaban un proveedor confiable que les brindara soporte de ingeniería y piezas de calidad.

Convenciendo a nuestro cliente de que Bossard es el socio adecuado

Demostramos el valor de nuestros servicios a través de seminarios técnicos y acciones concretas, formando al cliente en eficiencia de diseño, reducción de riesgos y brindando soporte de ingeniería diario para abordar fallos de producto y mejorar el flujo de diseño y procesos. Nuestras pruebas de coeficiente de fricción pusieron en evidencia nuestra experiencia en ingeniería, altamente valorada por nuestros clientes.

Los resultados: mayor calidad del producto y reducción de costes

Gracias a nuestro soporte técnico y soluciones de producto, logramos mejorar la estabilidad, seguridad y eficiencia de producción de los productos de nuestro cliente. Nuestra experiencia en tecnologías de ensamblaje nos permitió optimizar el diseño de las fijaciones y alcanzar así reducciones de costes significativas.

¿Te gustaría impulsar tus proyectos con nuestro apoyo?