Cómo empezó todo

Todo comenzó con asesoramiento en tecnología de fijación. Durante tres años, cultivamos una relación con Valley Enterprises, una empresa del Grupo Gemini, a través de comunicación constante y proyectos de exploración.

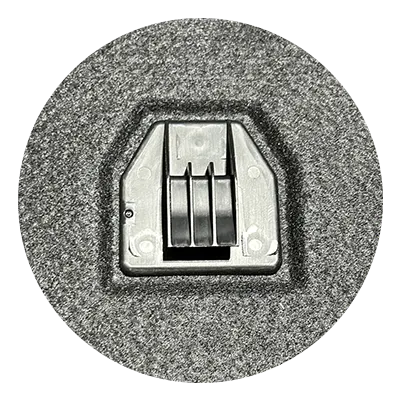

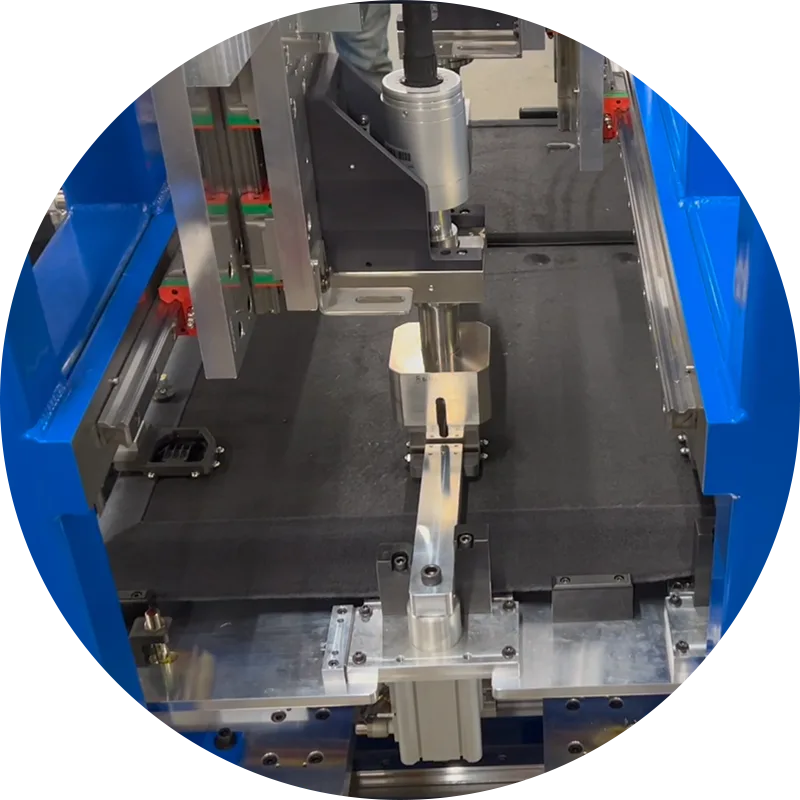

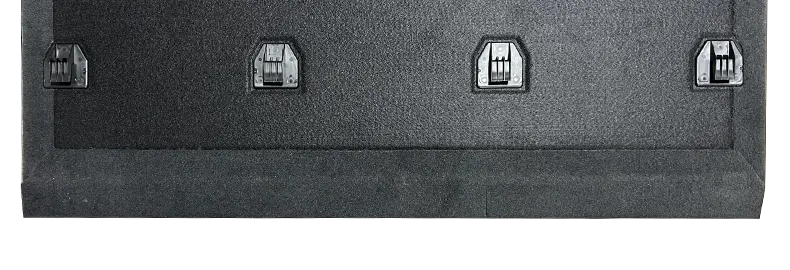

Demostramos con éxito las capacidades de nuestra tecnología MultiMaterial-Welding® (MMW) en un proyecto de piso de carga para el Jeep Wrangler, lo que allanó el camino para un proyecto posterior con el Daytona/Charger de Stellantis. Con el OEM ya familiarizado y confiado en nuestra solución, el proyecto recibió una aprobación rápida.