1. En innovativ løsning som leder til et banebrytende produkt

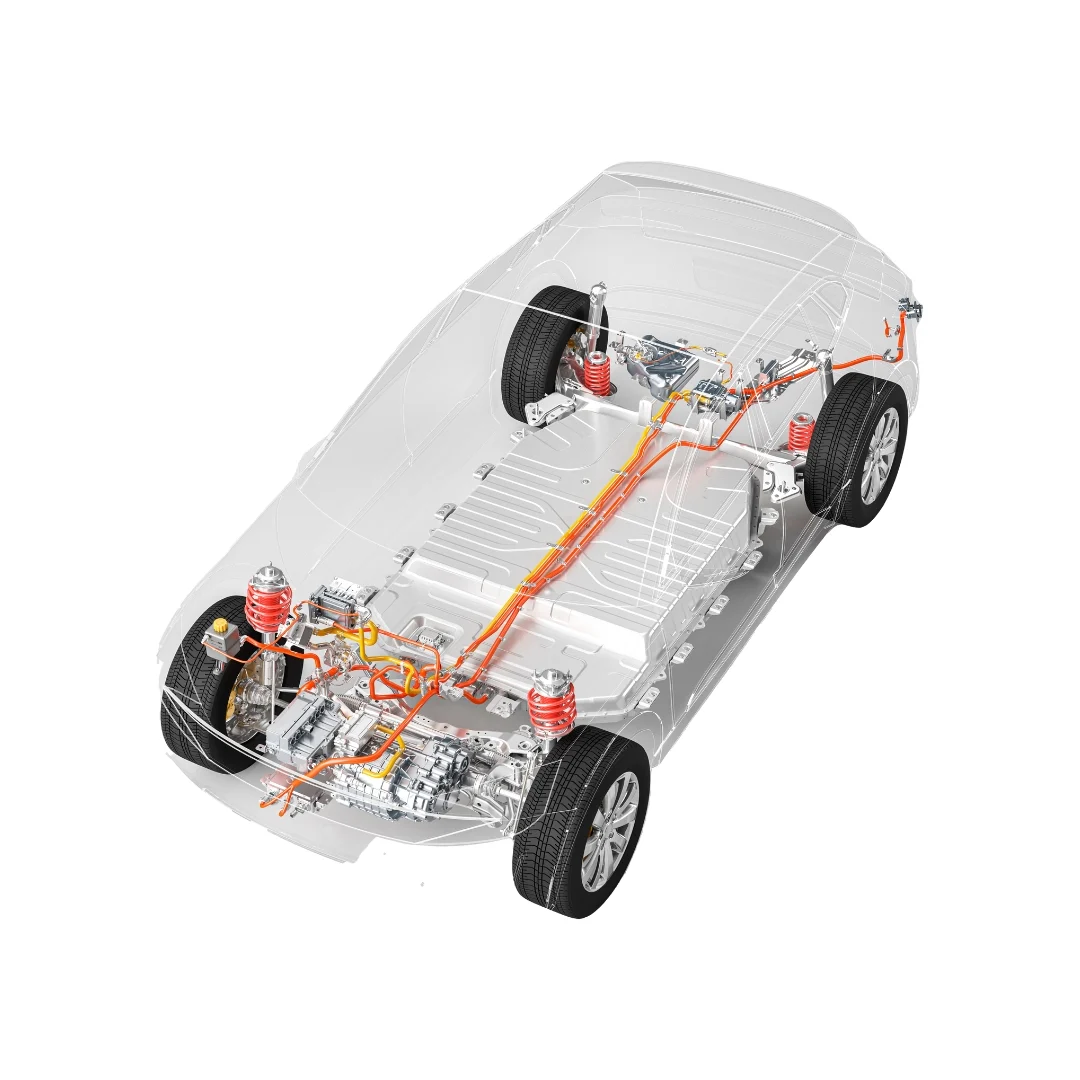

Kunden: en global leverandør av lagrede energiløsninger for transport- og industrimarkedene. Deres produkter og tjenester inkluderer batterier og batterisystemer for kjøretøy, standby-strømapplikasjoner og drivkraftapplikasjoner. De spesialiserer seg på avanserte batteriteknologiløsninger, spesielt litium-ion-batterier for industrielle applikasjoner.

FoU-involvering fra starten

FoU-engasjement i designfasen innebærer samarbeid med forsknings- og utviklingsteamet for å spesifisere de nødvendige kravene til et produkt. Denne prosessen kan bidra til å sikre at produktet oppfyller de ønskede spesifikasjonene og ytelsesstandardene før det produseres.

Utfordringen: Manglende ekspertise

Vår kunde hadde begrenset kunnskap om valg av festemidler for EV-batteriapplikasjoner. Derfor hadde de stor nytte av vår ekspertise på dette området. Å velge en partner med nødvendig kunnskap innen EV-festeteknologi er avgjørende for å sikre at de valgte festemidlene er passende for de spesifikke kravene til EV-batterier, som avhenger av faktorer som størrelsen og vekten på batteriet, materialene som brukes i batterikassen, og batteriets driftsforhold.

Tiltaket: Ekspertanalyse

Til tross for COVID-19-restriksjoner gjennomførte vi en virtuell produktanalyse for å finne mer innovative løsninger for vår kunde. Dermed kunne vi hjelpe selv under disse spesielle omstendighetene, ved å utnytte fjernarbeidsverktøy og teknologistøtte som videokonferanser og fjernadgang til testutstyr.

Resultatene: Betydelige besparelser

Vår løsning for denne kunden var standardisering av festemidler, materialer og belegg. De vil bruke basismaterialer som matcher de tilkoblede materialene for å unngå korrosjon og sikre lengre levetid for festemidlene, ved å bruke rustfritt stål for korrosjonsbeskyttelse der det er nødvendig. Denne standardiseringen reduserer lagringsinnsatsen, strømlinjeformer lagerbeholdningen og senker kostnadene. Totalt har selskapet spart 945 timer.

2. Høy ytelse for fremtidens EV 2-hjulinger

Denne kunden spesialiserer seg på produksjon av elektriske scootere og sykler, med fokus på å tilby rimelige, høykvalitets el-kjøretøy for det indiske markedet. Produktene deres er designet og utviklet internt, med produksjonsanlegget lokalisert i Goa, India.

Kunden ba om vår støtte i valg av festemidler for deres nye modell.

Utfordringen: Løse produktproblemer

Kunden sto overfor problemer og utfordringer med sin første serie av modellen. De mottok tilbakemeldinger fra markedet som indikerte kvalitetsproblemer som rust, brudd på boss, sprekker i plasten og løsninger på grunn av vibrasjon. Vi kom inn for å støtte dem i å forbedre produktet deres.

Vår løsning: En detaljert analyse for å identifisere problemene og optimaliseringspotensialene

For å komme til bunns i problemet gjennomførte vi en detaljert analyse av de brukte festeelementene, samt en total cost of ownership (TCO) analyse gjennom en profesjonell Expert Teardown. I denne prosessen demonterte vi kundens produkt i sine enkelte deler og analyserte grensesnittkompleksiteten til hver komponent. Våre tekniske spesialister undersøkte hver tomme av produktet for å forstå funksjonaliteten og identifisere potensielle kostnadsbesparelser, samt muligheter for å forbedre kvaliteten og påliteligheten til modellen.

Resultatene: Økt sikkerhet og redusert monteringstid

Basert på vår analyse foreslo vi å redusere antall belegningstyper til to, eliminere avvisning av tilkoblede deler, forhindre vibrasjonsløsning og introdusere en spesiell krage til rattstammen. Disse forbedringene reduserer ikke bare risikoen og forbedrer produktsikkerheten, men sparer også 158 monteringstimer.

3. Bygge en motor med høyere ytelse

Denne kunden er en omfattende produsent som spesialiserer seg på å utvikle og produsere ulike typer forbrenningsmotor-drevet utstyr og kjøretøy. De tilbyr generatorer, landbruksmaskiner, lette kraftenheter og motorsykler. De satser også på nye virksomheter som utnytter deres ekspertise innen forbrenningsmotorteknologi.

Selskapet har etablert stabile strategiske partnerskap med globalt anerkjente bedrifter. De opererer som en verdensledende produsent av kraftsystemer med tilstedeværelse i over 100 land og regioner over hele verden.

Utfordringen: Finne en pålitelig leverandør som tilbyr både ingeniørstøtte og kvalitetsfestemidler

Automatiserte samlebånd for motorsykkelmotorer har høye krav til stabiliteten av friksjonskoeffisienten i festemidler. I fellesprosjekter er FoU-teamet ansvarlig for evaluering og lokalisering av deler. Våre kunders ingeniører manglet erfaring med bruk av festemidler og trengte en pålitelig leverandør for å tilby ingeniørstøtte og kvalitetsdeler.

Overbevise vår kunde om at Bossard er den rette leverandøren for dem

Vi demonstrerte våre merverditjenester gjennom tekniske seminarer og tiltak, og trente kunden i å forbedre designeffektiviteten, redusere risikoer og tilby daglig ingeniørstøtte for å løse produktfeil og forbedre design- og prosessflyt. Våre friksjonskoeffisienttester viste vår ingeniørekspertise, som er høyt verdsatt av våre kunder.

Resultatene: Forbedret produktkvalitet og reduserte kostnader

Med vår tekniske støtte og produktløsninger har vi med suksess forbedret stabiliteten, sikkerheten og produksjonseffektiviteten til våre kunders produkter. Vår ekspertise innen monteringsteknologi gjorde det mulig for oss å optimalisere festemiddeldesign og dermed oppnå betydelige kostnadsreduksjoner for vår kunde.

Ønsker du også støtte til dine prosjekter?