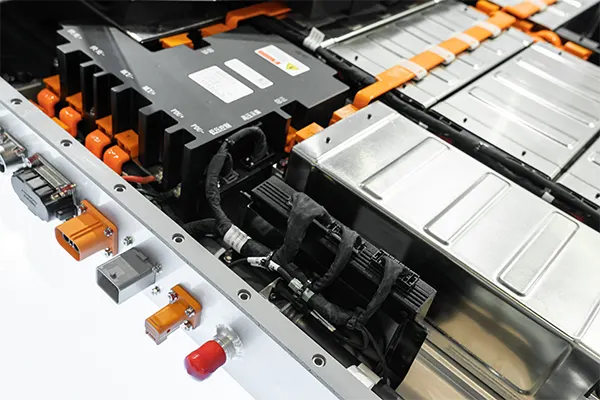

Utfordringen: Lage en kompositt batteriinnsatsløsning for EV-lastebiler

EV OEM-er står overfor utfordringer på grunn av fragmenterte produksjonsprosesser, der design og montering er deres ansvar, men produksjonen håndteres av en underleverandør. Dette resulterer ofte i kostbare prøving og feiling-tilnærminger, noe som fører til dårlig produktkvalitet og høye vedlikeholdskostnader for sluttbrukerne.

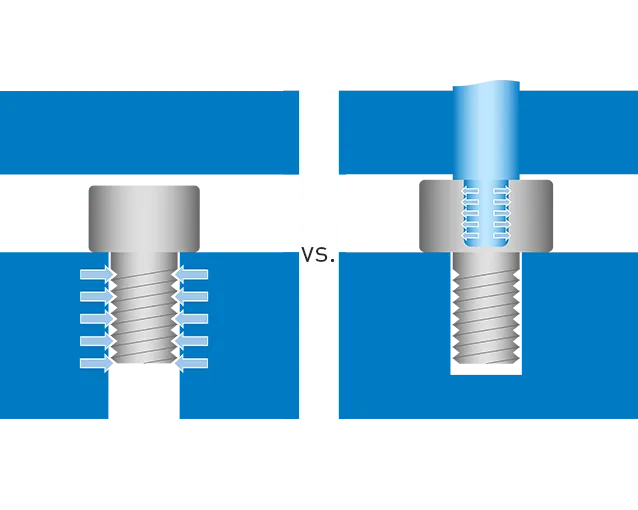

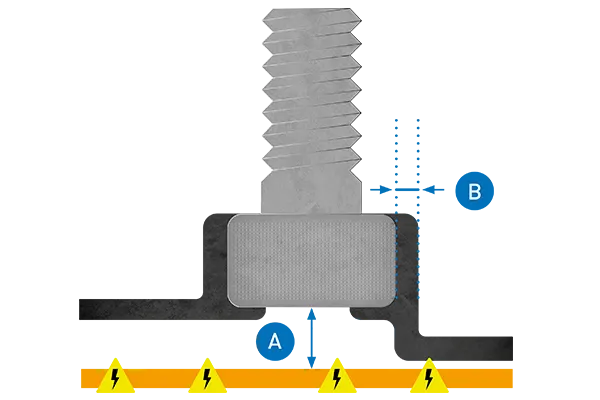

Det var en kjent situasjon for en ledende lastebilprodusent. I samarbeid med OEM-designeren og underleverandørprodusenten utviklet vi en innsatsløsning for en EV-batteriapplikasjon som adresserer interessentenes krav og sikrer presis designpassform, elektrisk ytelse og monteringsbelastbarhet.