Ukryte problemy w narzędziach front-endowych

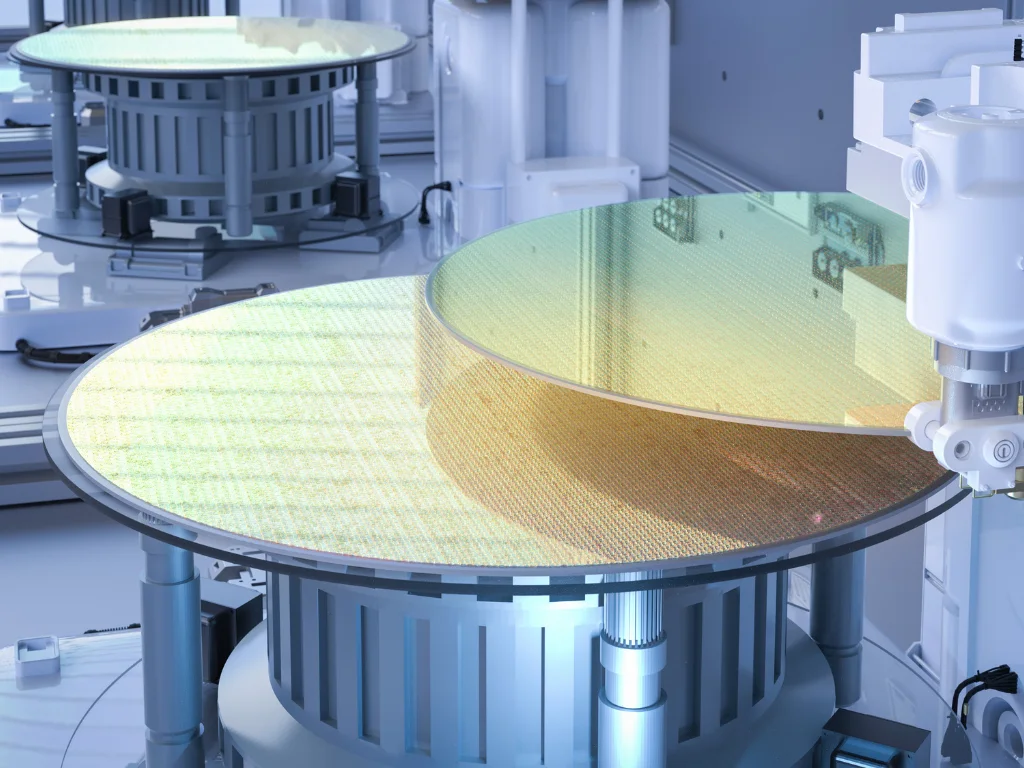

Narzędzia do produkcji płytek krzemowych, takie jak systemy litografii, trawienia i chemicznego osadzania z fazy gazowej, działają w warunkach próżni i ekstremalnych temperatur. Elementy złączne w tych środowiskach muszą być odporne na zatarcie, unikać generowania cząstek i utrzymywać precyzyjne wartości momentu obrotowego podczas niezliczonych cykli procesowych. Tradycyjne elementy złączne mogą zawieść z powodu mikro-wibracji, korozji lub niekompatybilności materiałów, prowadząc do zanieczyszczenia, kosztownych przestojów i utraty wydajności.

Inżynierowie wiedzą, że najmniejszy problem w interfejsie próżniowym lub mocowaniu komory może przerodzić się w opóźnienia produkcyjne. Wymiana zanieczyszczonych lub zużytych elementów złącznych jest nie tylko czasochłonna, ale także kosztowna, często wymagając rekalibracji narzędzi i ponownej kwalifikacji w pomieszczeniach czystych. Właśnie te wyzwania Bossard starał się wyeliminować poprzez specjalistyczny rozwój produktów i ścisłą współpracę z producentami OEM w branży półprzewodników.