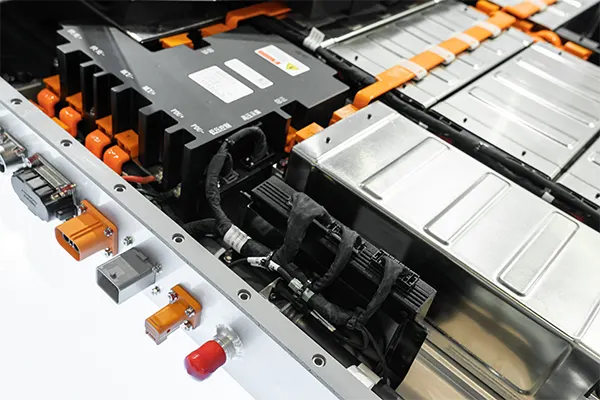

Wyzwanie: Tworzenie kompozytowego rozwiązania z wkrętem do baterii dla ciężarówek elektrycznych

Producenci OEM pojazdów elektrycznych napotykają wyzwania z powodu fragmentarycznych procesów produkcyjnych, gdzie projektowanie i montaż są ich odpowiedzialnością, ale produkcja jest obsługiwana przez dostawcę tier. Często prowadzi to do kosztownych prób i błędów, skutkujących niską jakością produktu i wysokimi kosztami utrzymania dla użytkowników końcowych.

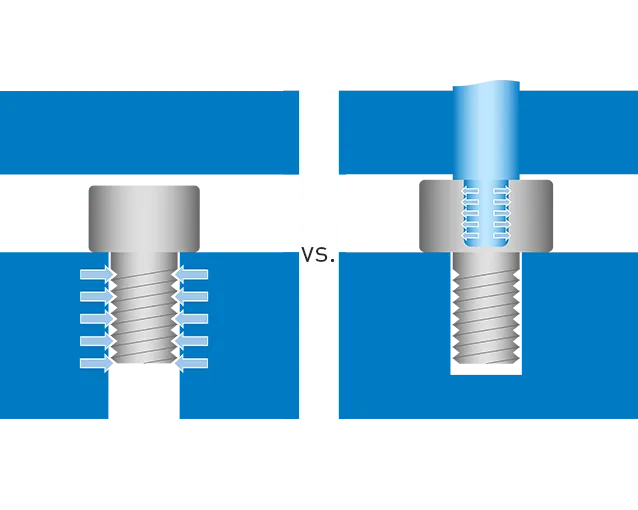

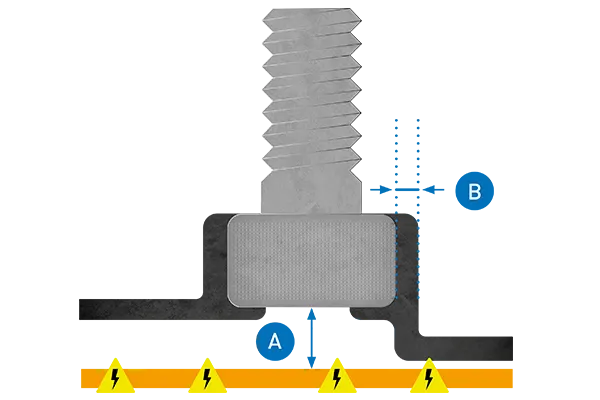

Była to znana sytuacja dla wiodącego producenta ciężarówek. Współpracując z projektantem OEM i producentem dostawcy tier, opracowaliśmy rozwiązanie z wkrętem do aplikacji baterii EV, które spełnia wymagania interesariuszy i zapewnia precyzyjne dopasowanie projektu, wydajność elektryczną i możliwość montażu.