1. Innowacyjne rozwiązanie prowadzące do nowoczesnego produktu

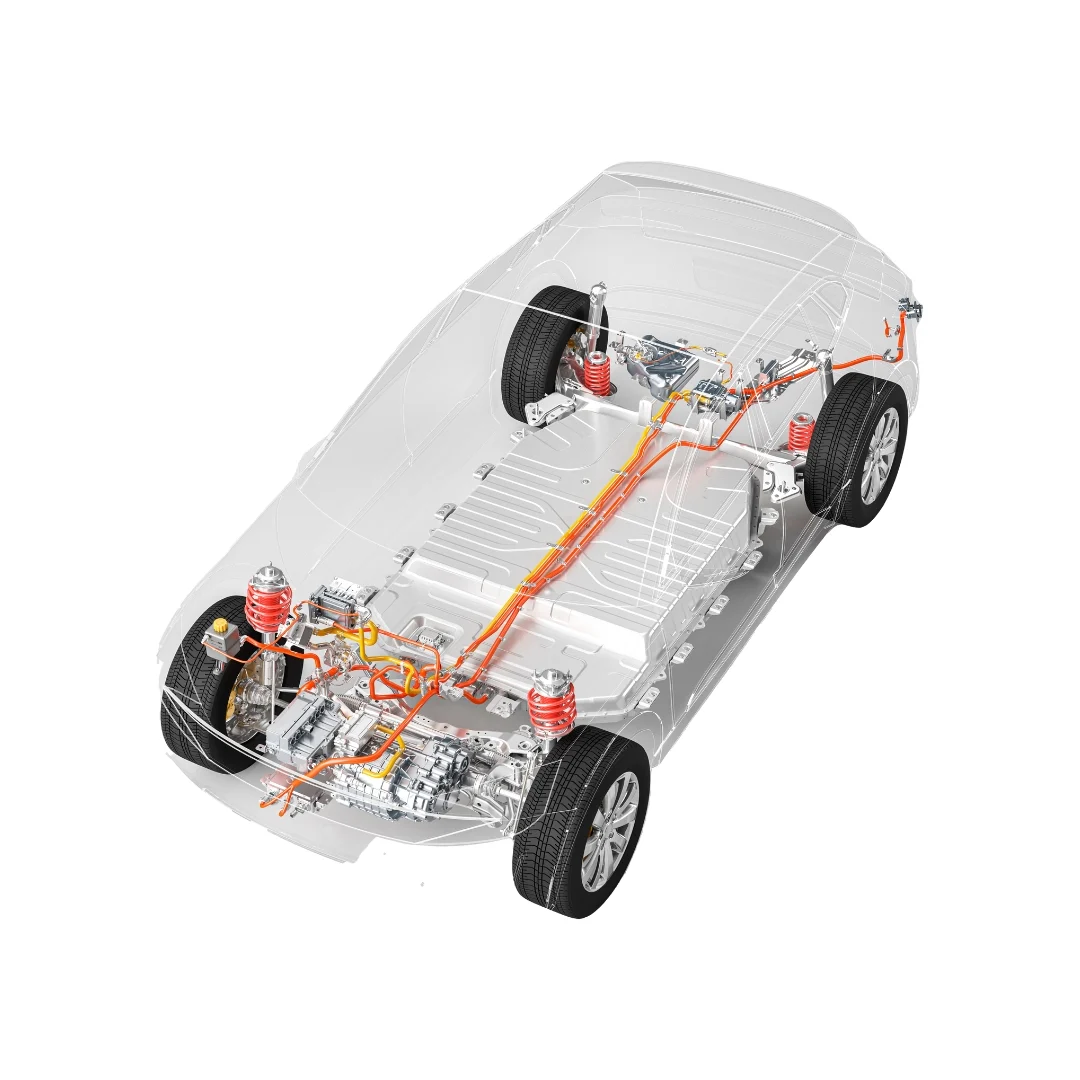

Klient: globalny dostawca rozwiązań w zakresie magazynowania energii dla rynków transportowych i przemysłowych. Ich produkty i usługi obejmują baterie i systemy bateryjne dla pojazdów, zastosowań zasilania awaryjnego oraz zastosowań napędowych. Specjalizują się w zaawansowanych rozwiązaniach technologii bateryjnej, szczególnie w bateriach litowo-jonowych dla zastosowań przemysłowych.

Zaangażowanie R&D od początku

Zaangażowanie R&D na etapie projektowania polega na współpracy z zespołem badawczo-rozwojowym w celu określenia niezbędnych wymagań dla produktu. Proces ten może pomóc w zapewnieniu, że produkt spełnia pożądane specyfikacje i standardy wydajności przed jego wyprodukowaniem.

Wyzwanie: Brak Ekspertyzy

Nasz klient miał ograniczoną wiedzę na temat wyboru elementów złącznych do zastosowań w bateriach EV. Dlatego bardzo skorzystali z naszej ekspertyzy w tej dziedzinie. Wybór partnera z niezbędną wiedzą w zakresie specyficzne technologie montażu EV jest kluczowy, aby zapewnić, że wybrane elementy złączne są odpowiednie dla specyficznych wymagań baterii EV, które zależą od takich czynników jak rozmiar i waga baterii, materiały użyte w obudowie baterii oraz warunki pracy baterii.

Podjęte Działania: Expert Teardown

Pomimo ograniczeń związanych z COVID-19, przeprowadziliśmy wirtualną analizę produktu, aby znaleźć bardziej innowacyjne rozwiązania dla naszego klienta. Dzięki temu, nawet w tych szczególnych okolicznościach, byliśmy w stanie pomóc – wykorzystując narzędzia do zdalnej współpracy i wsparcie technologiczne, takie jak wideokonferencje i zdalny dostęp do sprzętu testowego.

Rezultaty: Znaczące Oszczędności

Nasze rozwiązanie dla tego klienta polegało na standaryzacji elementów złącznych, materiałów i powłok. Będą używać materiałów bazowych, które pasują do materiałów łączących, aby uniknąć korozji i zapewnić dłuższą żywotność elementów złącznych, wykorzystując stal nierdzewną do ochrony przed korozją tam, gdzie to konieczne. Ta standaryzacja zmniejsza wysiłki związane z magazynowaniem, usprawnia zarządzanie zapasami i obniża koszty. Ogólnie rzecz biorąc, firma zaoszczędziła 945 godzin czasu.

2. Wysoka wydajność dla przyszłych pojazdów elektrycznych 2-kołowych

Ten klient specjalizuje się w produkcji skuterów i rowerów elektrycznych, koncentrując się na dostarczaniu przystępnych cenowo, wysokiej jakości pojazdów elektrycznych na rynek indyjski. Ich produkty są projektowane i rozwijane wewnętrznie, a zakład produkcyjny znajduje się w Goa, Indie.

Klient poprosił nas o wsparcie w doborze elementów złącznych do nowego modelu.

Wyzwanie: Rozwiązywanie Problemów Produktu

Klient napotykał problemy i wyzwania z pierwszą partią modelu. Otrzymali opinie z rynku wskazujące na problemy z jakością, takie jak rdzewienie, pękanie bossów, pęknięcia w plastiku i luzowanie się z powodu wibracji. Wspieraliśmy ich w poprawie ich produktu.

Nasze Rozwiązanie: Szczegółowa Analiza w celu Identyfikacji Problemów i Potencjałów Optymalizacji

Aby dotrzeć do sedna problemu, przeprowadziliśmy szczegółową analizę używanych elementów złącznych oraz analizę całkowitego kosztu posiadania (TCO) poprzez profesjonalny Expert Teardown. W tym procesie rozebraliśmy produkt klienta na pojedyncze części i przeanalizowaliśmy złożoność interfejsów każdego komponentu. Nasi specjaliści techniczni zbadali każdy cal produktu, aby zrozumieć jego funkcjonalność i zidentyfikować potencjalne oszczędności kosztów oraz możliwości poprawy jakości i niezawodności modelu.

Rezultaty: Zwiększone Bezpieczeństwo i Skrócone Czas Montażu

Na podstawie naszej analizy zasugerowaliśmy zmniejszenie liczby rodzajów powłok do dwóch, eliminację odrzucania części łączących, zapobieganie luzowaniu się z powodu wibracji oraz wprowadzenie specjalnego kołnierza do zespołu kolumny kierowniczej. Te ulepszenia nie tylko zmniejszają ryzyko i poprawiają bezpieczeństwo produktu, ale także oszczędzają 158 godzin montażu.

3. Budowa silnika o wyższej wydajności

Ten klient to wszechstronny producent specjalizujący się w opracowywaniu i produkcji różnych typów urządzeń i pojazdów napędzanych silnikami spalinowymi. Oferują zestawy generatorów, maszyny rolnicze, lekkie jednostki napędowe i motocykle. Wchodzą również w nowe obszary biznesowe, wykorzystując swoją wiedzę z zakresu technologii silników spalinowych.

Firma nawiązała stabilne strategiczne partnerstwa z globalnie renomowanymi przedsiębiorstwami. Działa jako światowej klasy producent systemów napędowych z obecnością w ponad 100 krajach i regionach na całym świecie.

Wyzwanie: Znalezienie Niezawodnego Dostawcy Zapewniającego Wsparcie Inżynieryjne i Wysokiej Jakości Elementy Złączne

Zautomatyzowane linie montażowe do silników motocyklowych mają wysokie wymagania dotyczące stabilności współczynnika tarcia w elementach złącznych. W projektach joint venture zespół R&D jest odpowiedzialny za ocenę i lokalizację części. Inżynierowie naszego klienta mieli niewielkie doświadczenie w zastosowaniu elementów złącznych i potrzebowali niezawodnego dostawcy, który zapewni wsparcie inżynieryjne i wysokiej jakości części.

Przekonanie Naszego Klienta, że Bossard jest Odpowiednim Dostawcą dla Nich

Demonstrowaliśmy nasze usługi o wartości dodanej poprzez seminaria techniczne i działania, szkoląc klienta w zakresie poprawy efektywności projektowania, redukcji ryzyka oraz zapewniając codzienne wsparcie inżynieryjne w celu rozwiązania problemów z produktem i poprawy projektowania oraz przepływu procesów. Nasze testy współczynnika tarcia pokazały nasze doświadczenie inżynieryjne, które jest wysoko cenione przez naszych klientów.

Rezultaty: Poprawiona Jakość Produktu i Obniżone Koszty

Dzięki naszemu wsparciu technicznemu i rozwiązaniom produktowym, z powodzeniem poprawiliśmy stabilność, bezpieczeństwo i efektywność produkcji produktów naszego klienta. Nasza ekspertyza w zakresie technologii montażu pozwoliła nam zoptymalizować projekt elementów złącznych, co pozwoliło na znaczne obniżenie kosztów dla naszego klienta.

Chciałbyś również wsparcia dla swoich projektów?