1. En innovativ lösning som leder till en banbrytande produkt

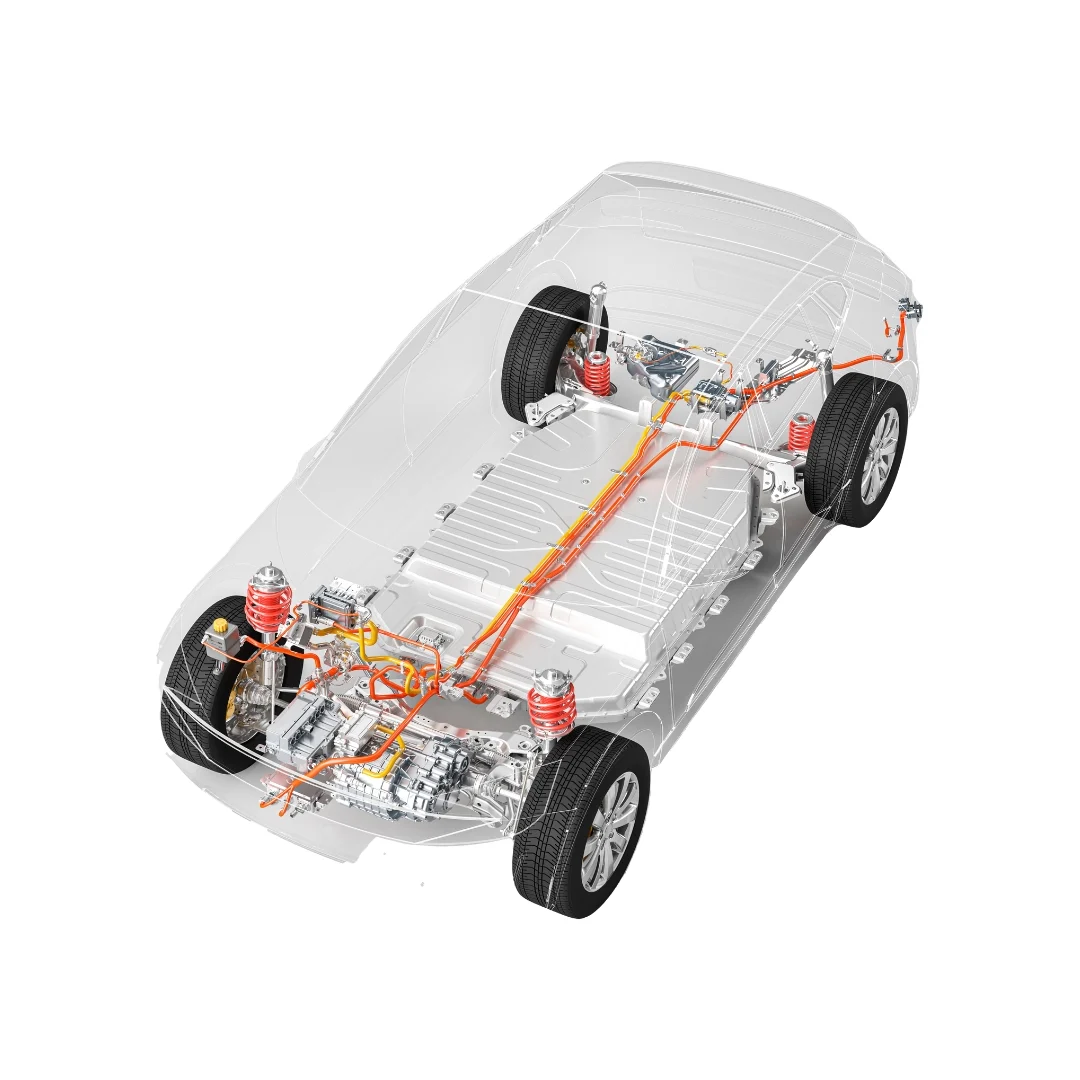

Kunden: en global leverantör av energilagringslösningar för transport- och industrimarknaderna. Deras produkter och tjänster inkluderar batterier och batterisystem för fordon, reservkraftsapplikationer och drivkraftsapplikationer. De specialiserar sig på avancerade batteriteknologilösningar, särskilt litiumjonbatterier för industriella applikationer.

FoU-engagemang från början

FoU-engagemang i designfasen innebär att samarbeta med forsknings- och utvecklingsteamet för att specificera de nödvändiga kraven för en produkt. Denna process kan hjälpa till att säkerställa att produkten uppfyller de önskade specifikationerna och prestandastandarderna innan den tillverkas.

Utmaningen: Brist på expertis

Vår kund hade begränsad kunskap om val av fästelement för EV-batteriapplikationer. Därför drog de stor nytta av vår expertis inom detta område. Att välja en partner med nödvändig kunskap inom EV-fästeknik är avgörande för att säkerställa att de valda fästelementen är lämpliga för de specifika kraven för EV-batterier, som beror på faktorer som batteriets storlek och vikt, materialen som används i batterihöljet och batteriets driftsförhållanden.

Åtgärden: Expert Teardown

Trots COVID-19-restriktioner genomförde vi en virtuell produktteardown för att hitta mer innovativa lösningar för vår kund. Således kunde vi hjälpa till även under dessa speciella omständigheter genom att utnyttja fjärrsamarbetsverktyg och tekniskt stöd som videokonferenser och fjärråtkomst till testutrustning.

Resultaten: Betydande besparingar

Vår lösning för denna kund var standardisering av fästelement, material och plätering. De kommer att använda basmaterial som matchar de anslutande materialen för att undvika korrosion och säkerställa en längre livslängd för fästelementen, med rostfritt stål för korrosionsskydd där det behövs. Denna standardisering minskar lagringsinsatser, strömlinjeformar inventariet och sänker kostnaderna. Totalt har företaget sparat 945 timmar.

2. Högpresterande för framtidens EV 2-hjuliga fordon

Denna kund specialiserar sig på produktion av elektriska skotrar och cyklar, med fokus på att erbjuda prisvärda, högkvalitativa EVs för den indiska marknaden. Deras produkter är designade och utvecklade internt, med deras tillverkningsanläggning belägen i Goa, Indien.

Kunden bad om vårt stöd vid val av fasteners för deras nya modell.

Utmaningen: Hantera produktens smärtpunkter

Kunden stod inför smärtpunkter och utmaningar med sin första sats av modellen. De fick marknadsfeedback som indikerade kvalitetsproblem som rost, sprickor i plasten och lossning på grund av vibrationer. Vi kom in för att stödja dem i att förbättra deras produkt.

Vår lösning: En detaljerad analys för att identifiera problemen och optimeringsmöjligheterna

För att komma till roten av problemet genomförde vi en detaljerad analys av de använda fästelementen samt en total cost of ownership (TCO) analys genom en professionell expert teardown. I denna process demonterade vi kundens produkt i dess enskilda delar och analyserade gränssnittskomplexiteten för varje komponent. Våra tekniska specialister undersökte varje tum av produkten för att förstå dess funktionalitet och identifiera potentiella kostnadsbesparingar samt möjligheter att förbättra modellens kvalitet och tillförlitlighet.

Resultaten: Ökad säkerhet och minskade monteringstider

Baserat på vår analys föreslog vi att minska pläteringstyperna till två, eliminera avvisning av anslutande delar, förhindra vibrationslossning och införa en speciell krage till styrkolonnmonteringen. Dessa förbättringar minskar inte bara risken och förbättrar produktsäkerheten, utan sparar också 158 monteringstimmar.

3. Bygga en motor med högre prestanda

Denna kund är en omfattande tillverkare som specialiserar sig på att utveckla och producera olika typer av utrustning och fordon drivna av förbränningsmotorer. De erbjuder generatoraggregat, jordbruksmaskiner, lättare kraftenheter och motorcyklar. De satsar också på nya affärsområden som utnyttjar deras expertis inom förbränningsmotorteknik.

Företaget har etablerat stabila strategiska partnerskap med globalt kända företag. De verkar som en världsledande tillverkare av kraftsystem med närvaro i över 100 länder och regioner världen över.

Utmaningen: Hitta en pålitlig leverantör som erbjuder både ingenjörsstöd och kvalitetsfästelement

Automatiserade monteringslinjer för motorcykelmotorer har höga krav på stabiliteten hos friktionskoefficienten i fästelement. I joint venture-projekt är FoU-teamet ansvarigt för utvärdering och lokalisering av delar. Våra kunders ingenjörer saknade erfarenhet av fästelementapplikationer och behövde en pålitlig leverantör för att tillhandahålla ingenjörsstöd och kvalitetsdelar.

Övertyga vår kund om att Bossard är rätt leverantör för dem

Vi visade våra mervärdestjänster genom tekniska seminarier och åtgärder, utbildade kunden i att förbättra designeffektiviteten, minska risker och tillhandahålla dagligt ingenjörsstöd för att hantera produktfel och förbättra design- och processflödet. Våra friktionskoefficienttester visade vår ingenjörskompetens, vilket uppskattas mycket av våra kunder.

Resultaten: Förbättrad produktkvalitet och minskade kostnader

Med vårt tekniska stöd och produktlösningar har vi framgångsrikt förbättrat stabiliteten, säkerheten och produktionseffektiviteten hos våra kunders produkter. Vår expertis inom monteringsteknik gjorde det möjligt för oss att optimera fästelementdesignen och därmed uppnå betydande kostnadsreduktioner för vår kund.

Vill du också ha stöd för dina projekt?