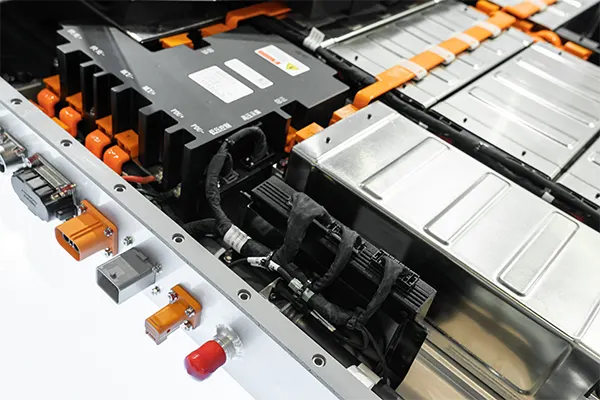

Utmaningen: Skapa en kompositlösning för batteriinsatsbultar för el-lastbilar

EV OEMs står inför utmaningar på grund av fragmenterade produktionsprocesser, där design och montering är deras ansvar, men tillverkningen hanteras av en underleverantör. Detta resulterar ofta i kostsamma försök och misstag, vilket leder till dålig produktkvalitet och höga underhållskostnader för slutanvändarna.

Det var en bekant situation för en ledande lastbilstillverkare. I samarbete med OEM-designern och underleverantörstillverkaren utvecklade vi en lösning för insatsbultar för en EV-batteriapplikation som uppfyller intressenternas krav och säkerställer exakt designpassform, elektrisk prestanda och monteringsbarhet.