Företaget: Ett litet företag inom civilingenjörskonst och termoformning

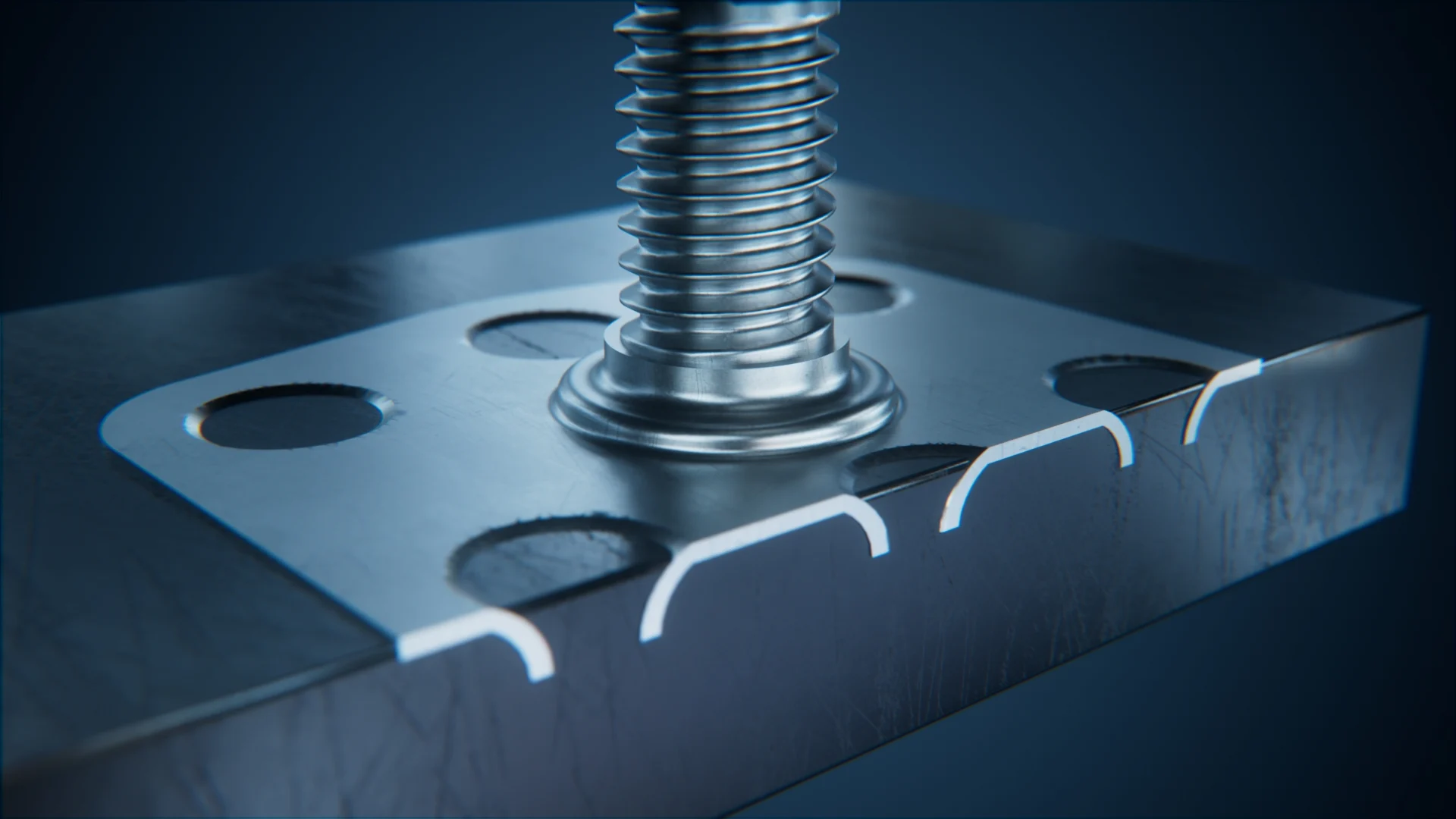

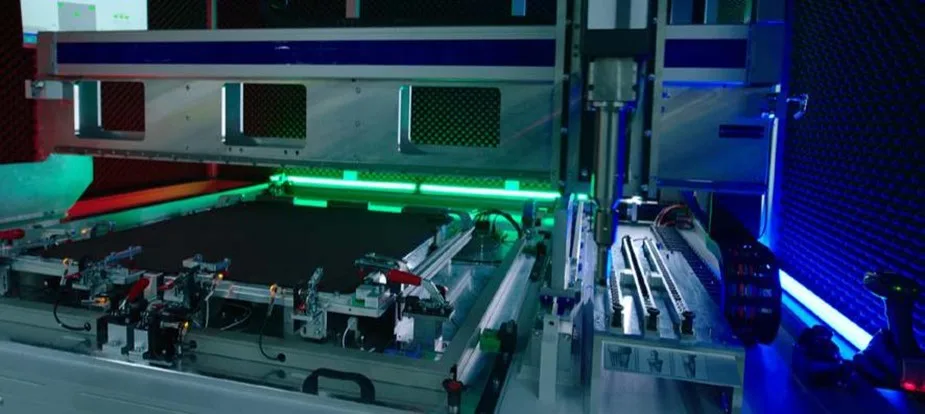

Plastika Balumag AG är ett schweiziskt familjeföretag med 70 anställda. Deras två huvudområden är civilingenjörskonst, där de säljer rör och kopplingar till byggindustrin, samt termoformning, där de producerar högteknologiska termoformade delar för flyg-, medicin-, transport- och maskinindustrin.

Plastika Balumags mål är att erbjuda optimala lösningar och tjänster för sina kunder, vilket de strävar efter med passion och en ständig drivkraft mot innovation.