Hur allt började

Allt började med vägledning om befästningsteknik. Under tre år odlade vi en relation med Valley Enterprises, ett företag inom Gemini Group, genom konsekvent kommunikation och utforskande projekt.

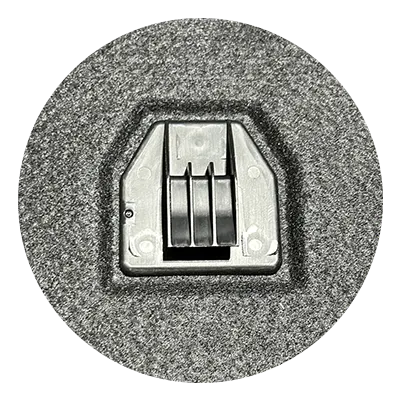

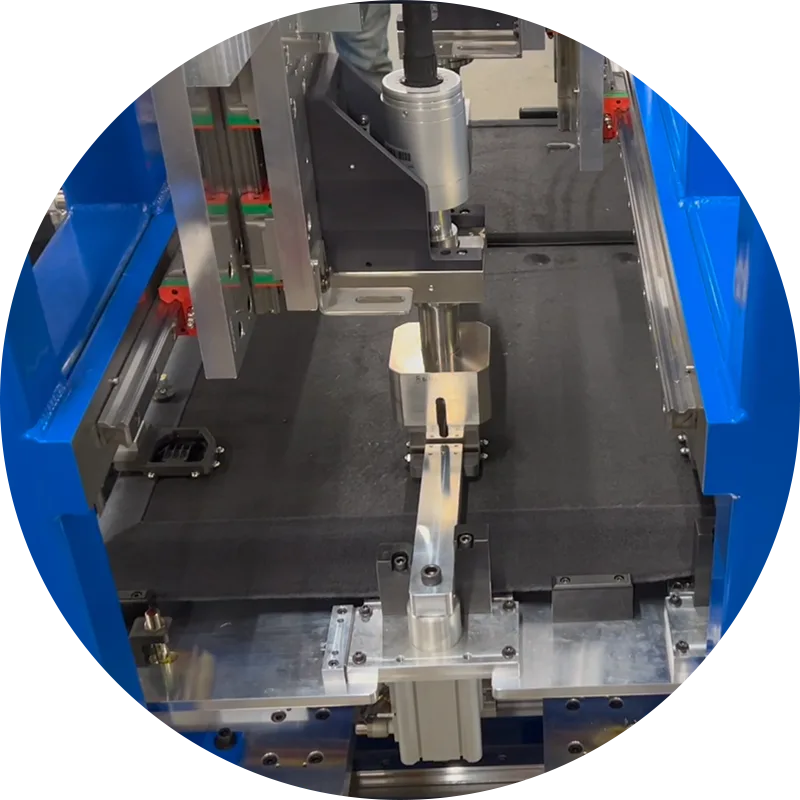

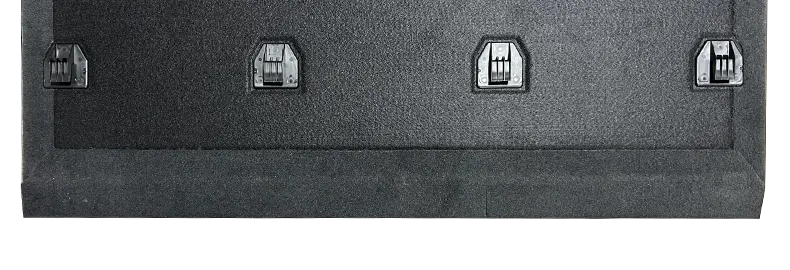

Vi demonstrerade framgångsrikt kapabiliteterna hos vår MultiMaterial-Welding® (MMW) technology i ett lastgolvsprojekt för Jeep Wrangler, vilket banade väg för ett efterföljande projekt med Stellantis’ Daytona/Charger. Med OEM redan bekant med och förtroende för vår lösning, fick projektet snabbt godkännande.