1. 引領尖端產品的創新解決方案

這位客戶是全球儲能解決方案的領導供應商,服務對象涵蓋交通運輸與工業市場。他們的產品與服務包括車用電池、備用電源系統,以及動力電池應用。該公司專精於先進電池技術,特別是在工業用鋰電池領域具備深厚的專業實力。

成功案例

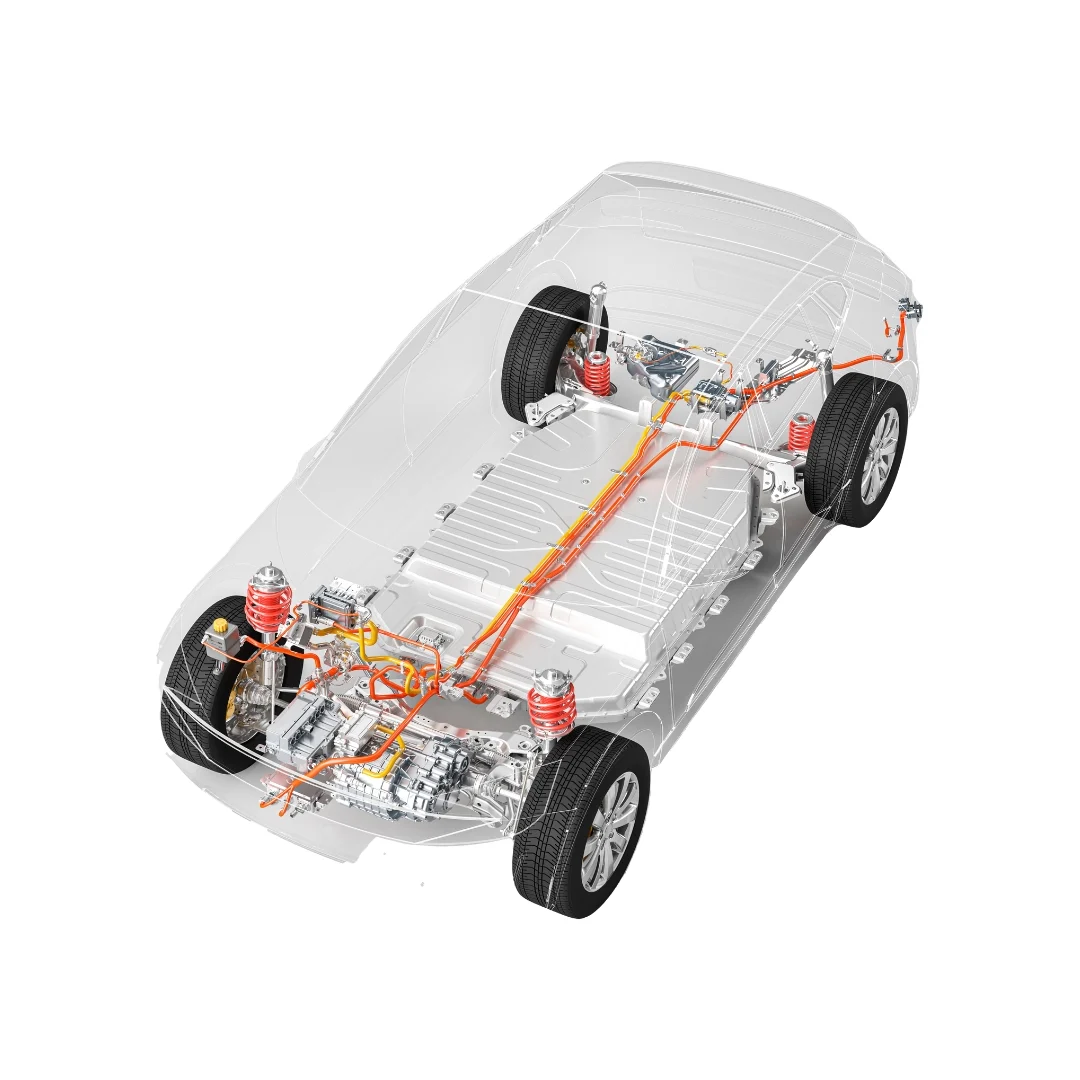

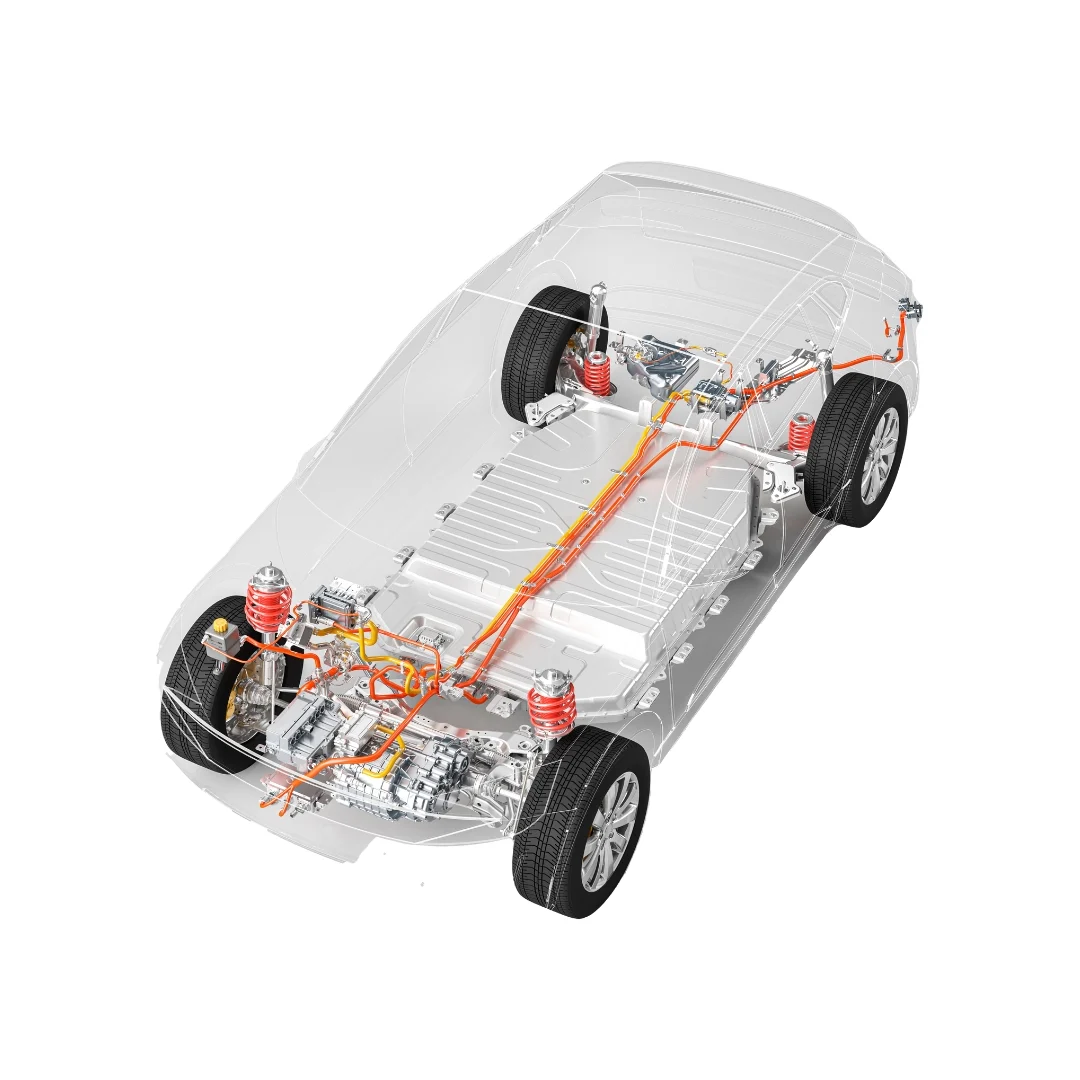

透過量身打造的緊固解決方案與輕量化材料專業技術,我們正協助提升電動車的整體性能。同時,供應鏈優化確保緊固件穩定供應,降低成本並協助客戶達成生產目標。

這位客戶是全球儲能解決方案的領導供應商,服務對象涵蓋交通運輸與工業市場。他們的產品與服務包括車用電池、備用電源系統,以及動力電池應用。該公司專精於先進電池技術,特別是在工業用鋰電池領域具備深厚的專業實力。

在產品設計初期即與研發團隊合作,明確定義產品所需的緊固條件,有助於確保產品在量產前即符合預期規格與性能標準。

客戶對於電動車電池應用所需的緊固件選擇經驗有限,因此我們的專業知識成為他們的重要資源。選擇具備電動車緊固技術專業的合作夥伴至關重要,因為電池的尺寸、重量、外殼材質與運作環境等因素都會影響緊固件的選型。

儘管受到 COVID-19 限制,我們仍進行了虛擬產品拆解,協助客戶尋找創新解決方案。因此,即使在這些特殊情況下,我們善用視訊會議與遠端測試設備等工具,克服實體限制,持續提供技術支援。

我們為客戶提出的解決方案是:標準化緊固件的規格、材質與表面處理。建議使用與配合件材質相容的基材,以避免腐蝕並延長緊固件壽命,必要時採用不鏽鋼以提升防腐蝕能力。這項標準化措施不僅簡化了庫存管理與倉儲作業,也有效降低成本。整體而言,客戶共節省了 945 小時 的作業時間。

這位客戶專注於電動機車與電動自行車的生產,致力於為印度市場提供價格實惠且高品質的電動車。他們的產品皆由內部團隊自行設計與開發,製造工廠位於印度果阿(Goa)。

客戶希望我們協助其新車款進行緊固件的選型作業。

客戶在其新車款的首批量產中遇到多項問題,並從市場回饋中得知品質缺陷,包括:螺絲生鏽、柱位(Boss)破裂、塑膠件開裂,以及因震動導致的螺絲鬆脫等。我們隨即介入,協助其改善產品品質。

為了徹底找出問題根源,我們針對所使用的緊固元件進行詳細分析,以及透過專業的Expert Teardown進行了總擁有成本(TCO)分析。在此過程中,我們將客戶的產品完全拆解為單一零件,並分析各元件之間的介面複雜度。技術專家逐一檢視產品細節,深入了解其功能,並找出可節省成本與提升品質與可靠性的機會。

根據分析結果,我們建議將鍍層類型減少為兩種、

降低組裝件的相容性風險、防止振動鬆動,並在轉向柱組件中導入特殊加強環(collar)。這些改善措施不僅降低風險、提升產品安全性,還成功節省了 158 小時 的組裝工時。

這位客戶是一家綜合型製造商,專精於各類內燃機設備與車輛的研發與生產,產品涵蓋發電機組、農業機械、輕型動力單元與機車等。他們也積極拓展新興�業務,善用其在內燃機技術方面的深厚專業。

該公司與多家全球知名企業建立了穩定的策略合作關係,並以世界級動力系統製造商的地位,行銷至全球超過 100 個國家與地區。

機車引擎的自動化組裝線對緊固件摩擦係數的穩定性要求極高。在合資專案中,研發團隊需負責零件的評估與在地化作業。然而,客戶的工程師在緊固件應用方面經驗不足,急需一個能提供技術支援與高品質零件的可靠合作夥伴。

我們透過技術研討會與實際行動展示了 Bossard 的加值服務,協助客戶提升設計效率、降低風險,並提供日常工程支援,解決產品失效問題並優化設計與製程流程。我們的摩擦係數測試展現了深厚的工程專業能力,獲得客戶高度肯定。

在我們的技術支援與產品解決方案協助下,客戶成功提升了產品的穩定��性、安全性與生產效率。憑藉我們在組裝技術方面的專業,客戶得以優化緊固件設計,並實現顯著的成本降低。