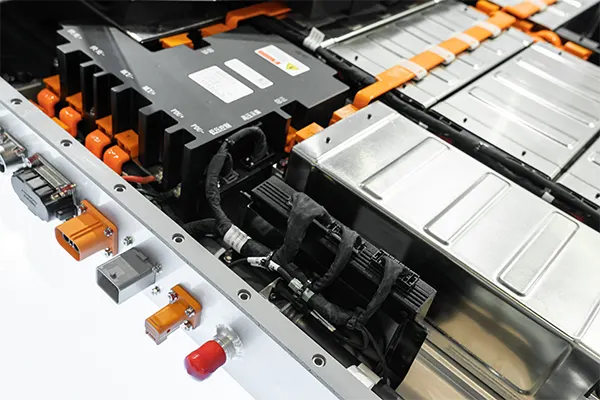

挑戰:為電動卡車打造複合電池插入螺柱解決方案

電動車原廠(OEM)常面臨生產流程分散的挑戰——設計與組裝由 OEM 負責,而實際製造則交由一級供應商執行。這樣的分工模式常導致高成本的試錯過程,進而影響產品品質,並為最終用戶帶來高昂的維修成本。

某家領先的卡車製造商就曾面臨這樣的情況。我們與 OEM 設計團隊及一級供應商製造團隊合作,共同開發出一款應用於電動車電池的嵌件螺柱解決方案,成功滿足各方需求,並確保設計精準契合,具備優異的電氣性能與組裝承載能力。

成功案例

Bossard與OEM及其供應商團隊合作,在滿足嚴格的電氣絕緣與封裝公差要求的同時,有效降低了模具、成型與組裝成本。

電動車原廠(OEM)常面臨生產流程分散的挑戰——設計與組裝由 OEM 負責,而實際製造則交由一級供應商執行。這樣的分工模式常導致高成本的試錯過程,進而影響產品品質,並為最終用戶帶來高昂的維修成本。

某家領先的卡車製造商就曾面臨這樣的情況。我們與 OEM 設計團隊及一級供應商製造團隊合作,共同開發出一款應用於電動車電池的嵌件螺柱解決方案,成功滿足各方需求,並確保設計精準契合,具備優異的電氣性能與組裝承載能力。

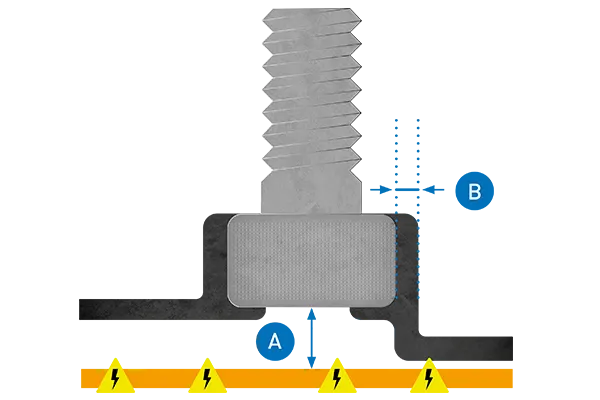

在設計車用電池與電氣系統時,為了減輕重量並提升空間利用率,常需使用薄型材料並在極為狹小的空間內配置元件。多個零組件、配線、連接器與匯流排(busbars)必須安裝於幾近突破高分子成型設計極限的幾何空間中。然而,在嚴苛操作環境下,維持元件間的間距與電氣間隙對於系統可靠性至關重要(例如避免短路)。這類複雜配置的成型通常需要高度複雜的模具,使得傳統的緊固解決方案難以實現。

在這樣的背景下,我們設計出一款嵌件螺柱,用於將電氣元件固定於高分子載體上。該設計不僅符合封裝與電氣絕緣的多重限制條件,同時也遵循高分子成型的設計規範,從而實現可行的模具解決方案。

像 PA6 和 PA6.6 這類含玻璃纖維強化的聚醯胺材料,因其耐用性與電氣絕緣特性,廣泛應用於電動車電池系統中的零組件製造。Bossard 深諳設計優化原則,能在不需注塑廠商持續指導的情況下,提出嵌入式緊固件的解決方案,進而簡化設計與製造端的溝通流程。

此外,Bossard 也充分掌握緊固件與這類材料的互動特性,包括抗拔出力與過扭力表現,確保所提出設計在實際應用中達到最佳效能。

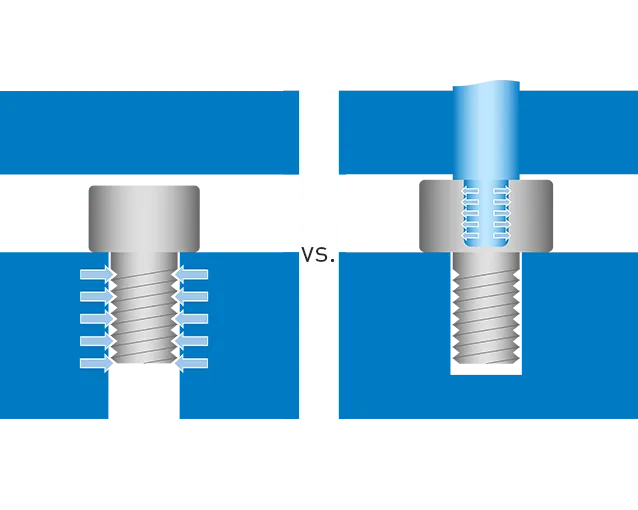

在傳統模具設置中,外部螺紋機制用於固定插入螺柱。然而,由於空間限制,此方法在此情況下無法使用,導致成型過程中插入件可能無法固定。為了解決這個問題,我們與模具工程師 合作,將核心銷保持幾何形狀整合到插入螺柱設計中,這是一種符合標準做法的解決方案。

圖示:標準螺柱固定和銷釘螺柱固定方式

在組裝過程中確保承載能力至關重要,特別是對於如 PC8.8 或 PC10.9 等等級的緊固件,其扭力規範必須被嚴格遵守。然而,單純放大緊固件尺寸並不可行,因為:

為了解決這項挑戰,我們設計並申請專利的滾花結構,有效提升與高分子材料的咬合力。透過有限元素分析技術(FEA)驗證其機械性能,同時利用 CAD 資料共享加速間隙檢查流程。與模具工程師的持續溝通,也確保了銷釘幾何設計的可行性。