一切的開始

一切始於對緊固技術的指導。三年來,我們透過持續的溝通和探索性專案,與 Gemini Group 旗下的 Valley Enterprises 建立了合作關係。

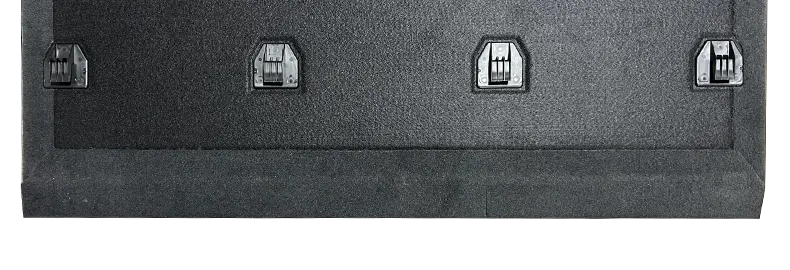

我們成功展示MultiMaterial-Welding® (MMW) 技術在 Jeep Wrangler 的負載地板專案中的應用,這為隨後與 Stellantis 的 Daytona/Charger 專案鋪平了道路。由於原廠已經熟悉並信任我們的解決方案,該專案迅速獲得許可。

成功案例

了解MultiMaterial-Welding®技術的引入如何為我們的客戶Valley Enterprises帶來更精簡的BOM表、更輕量化的解決方案、更快的生產週期以及節省元件成本。

一切始於對緊固技術的指導。三年來,我們透過持續的溝通和探索性專案,與 Gemini Group 旗下的 Valley Enterprises 建立了合作關係。

我們成功展示MultiMaterial-Welding® (MMW) 技術在 Jeep Wrangler 的負載地板專案中的應用,這為隨後與 Stellantis 的 Daytona/Charger 專案鋪平了道路。由於原廠已經熟悉並信任我們的解決方案,該專案迅速獲得許可。

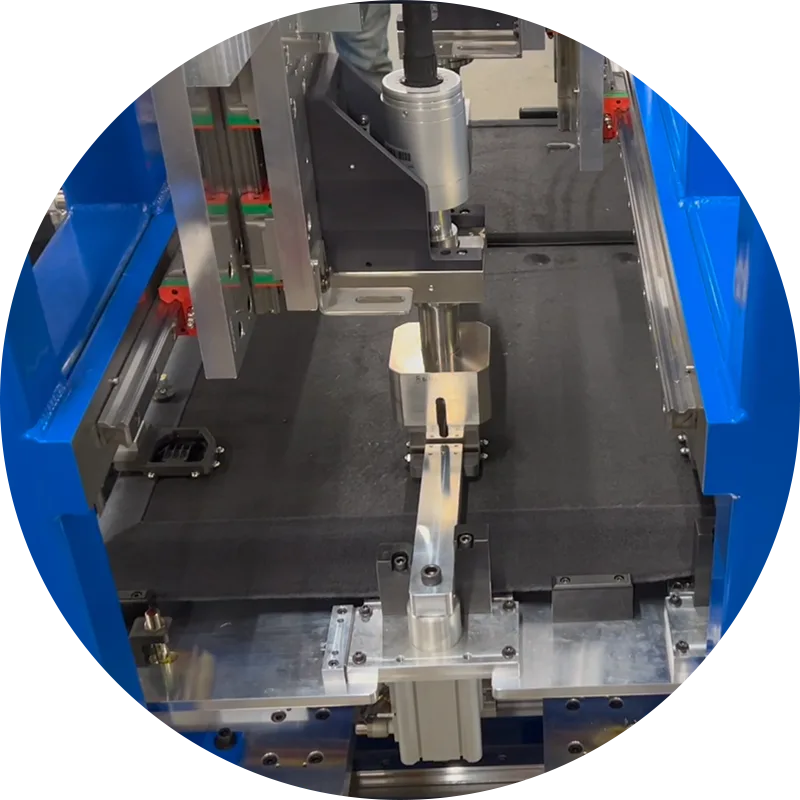

Valley Enterprises 必須從手動使用螺絲和 T 型螺母固定支架,轉變為機器化的超音波焊接過程。這一轉變需要對我們的新技術有信心,並需要對超音波焊接機進行大量資本投資。為了解決這些問題,我們的工程團隊進行了多次樣品試驗和原型製作,展示了其相較於現有方法的優越性能。

MMW 技術的性能符合原廠規範,並讓 Valley Enterprises 相信其效能。此外,對新機器的投資因與現有機器和勞動成本相當,證明這項投資的合理性。

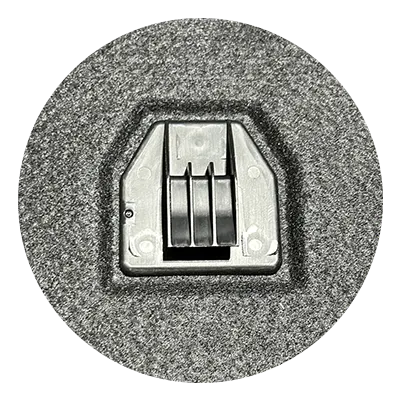

傳統上,連接負載地板的支架需要三個 T 型螺母和三個螺絲。透過我們創新的 LiteWWeight® Pin,銷釘和支架現在完全整合為一個單一零件。這種整合將每個支架的組件從七個或五個減少到剩下一個,在組裝過程中,總共減少 32 個零件。這個顯著的減少,不僅縮短生產週期,還降低了材料和人工成本。

引入新的連接方法,面臨技術和經濟上的挑戰。與原廠的密切合作和開放溝通對於確保新技術符合所有要求規格並能夠如期交付至關重要。在此過程中,需要進行多次樣品試驗和機器調整。然而,這一試驗階段順利且成功地完成了。

客戶和OEM對該解決方案都非常滿意。

LiteWWeight® Pin 幾何形狀已授權給 Valley Enterprises 用於注塑成型,將支架與其一體成型。我們協助客戶進行機器設計和採購以滿足要求。LiteWWeight® Pin 功能整合提供多項關鍵好處:

轉換到超聲波焊接和 LiteWWeight® Pin 技術簡化他們的生產流程,為 Stellantis Daytona/Charger 負載地板提供了更高效且具成本效益的解決方案。