1. Inovativní řešení vedoucí k špičkovému produktu

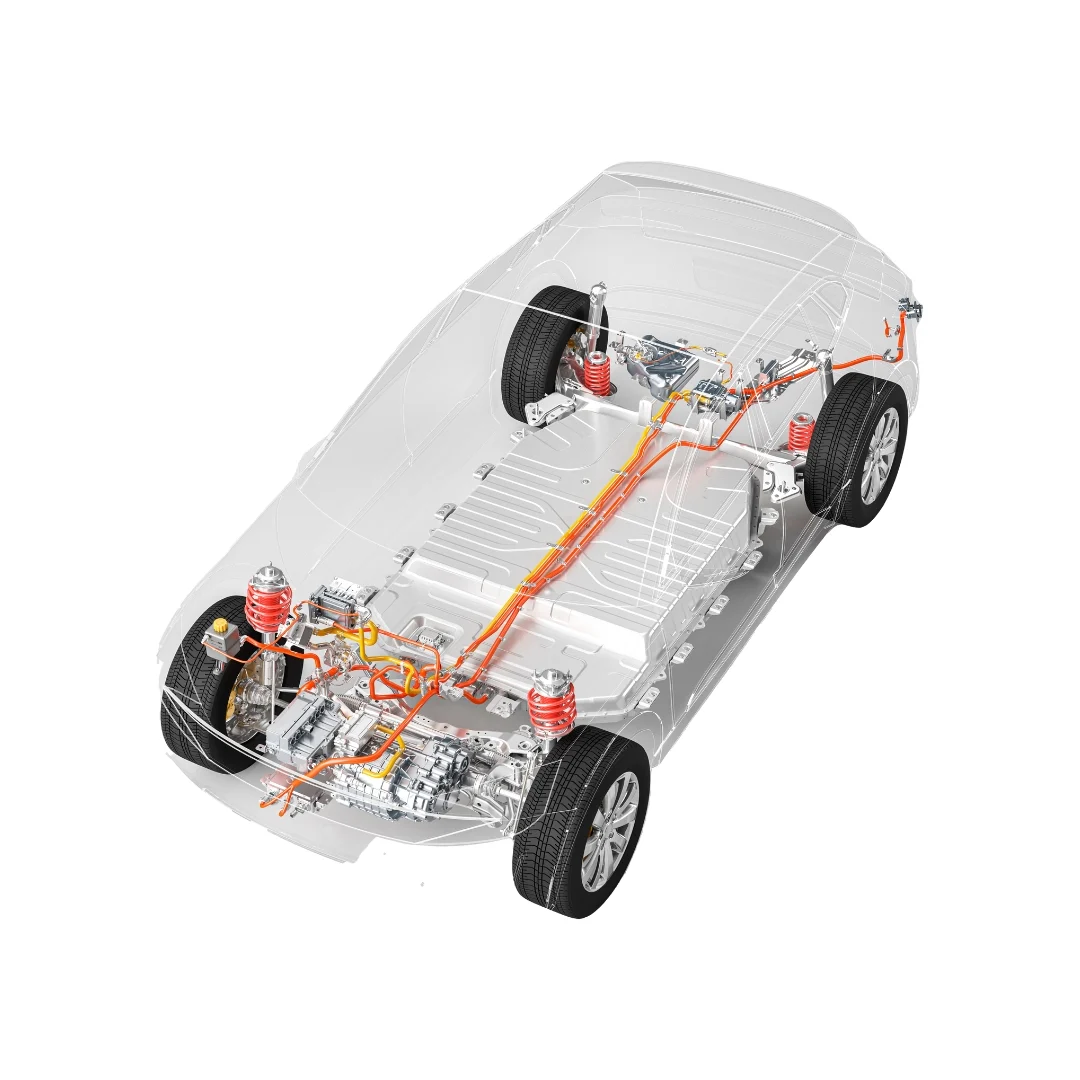

Zákazník: globální poskytovatel řešení pro skladování energie pro dopravní a průmyslové trhy. Jejich produkty a služby zahrnují baterie a bateriové systémy pro vozidla, aplikace záložního napájení a aplikace pohonné energie. Specializují se na pokročilá řešení bateriových technologií, zejména lithium-iontové baterie pro průmyslové aplikace.

Zapojení výzkumu a vývoje od začátku

Zapojení výzkumu a vývoje ve fázi návrhu zahrnuje spolupráci s týmem výzkumu a vývoje na specifikaci potřebných požadavků na produkt. Tento proces může pomoci zajistit, že produkt splňuje požadované specifikace a výkonnostní standardy ještě před jeho výrobou.

Výzva: Nedostatek odbornosti

Náš zákazník měl omezené znalosti o výběru spojovacích prvků pro aplikace baterií EV. Proto velmi těžil z našich odborných znalostí v této oblasti. Výběr partnera s potřebným know-how v oblasti spojovací techniky EV je klíčový pro zajištění toho, že vybrané spojovací prvky jsou vhodné pro specifické požadavky baterií EV, které závisí na faktorech, jako je velikost a hmotnost baterie, materiály použité v krytu baterie a provozní podmínky baterie.

Přijatá opatření: Expert Teardown

Navzdory omezením COVID-19 jsme provedli virtuální rozebrání produktu, abychom našli inovativnější řešení pro našeho zákazníka. I za těchto zvláštních okolností jsme tedy byli schopni pomoci – využíváním nástrojů pro vzdálenou spolupráci a technologickou podporu, jako je videokonference a vzdálený přístup k testovacím zařízením.

Výsledky: Významné úspory

Naše řešení pro tohoto zákazníka bylo standardizace spojovacích prvků, materiálu a povrchové úpravy. Použijí základní materiály, které odpovídají spojovacím materiálům, aby se zabránilo korozi a zajistila delší životnost spojovacích prvků, přičemž tam, kde je to potřeba, využijí nerezovou ocel pro ochranu proti korozi. Tato standardizace snižuje úsilí o skladování, zjednodušuje inventář a snižuje náklady. Celkově společnost ušetřila 945 hodin času.

2. Vysoký výkon pro budoucí elektrické dvoukolky

Tento zákazník se specializuje na výrobu elektrických skútrů a kol, s důrazem na poskytování cenově dostupných, vysoce kvalitních elektromobilů pro indický trh. Jejich produkty jsou navrhovány a vyvíjeny interně, s výrobním závodem umístěným v Goa, Indie.

Zákazník požádal o naši podporu při výběru spojovacích prvků pro jejich nový model.

Výzva: Řešení problémových bodů produktu

Zákazník čelil problémovým bodům a výzvám s jejich počáteční šarží modelu. Obdrželi zpětnou vazbu z trhu, která naznačovala problémy s kvalitou, jako je rezavění, praskání šéfů, praskliny v plastu a uvolňování v důsledku vibrací. Přišli jsme je podpořit při zlepšování jejich produktu.

Naše řešení: Podrobná analýza k identifikaci problémů a optimalizačních potenciálů

Abychom se dostali k jádru problému, provedli jsme podrobnou analýzu použitých spojovacích prvků a také analýzu celkových nákladů na vlastnictví (TCO) prostřednictvím profesionálního expert teardownu. V tomto procesu jsme rozebrali produkt zákazníka na jednotlivé části a analyzovali složitost rozhraní každé komponenty. Naši technici zkoumali každý centimetr produktu, aby pochopili jeho funkčnost a identifikovali potenciální úspory nákladů, stejně jako příležitosti ke zlepšení kvality a spolehlivosti modelu.

Výsledky: Zvýšená bezpečnost a zkrácení doby montáže

Na základě naší analýzy jsme navrhli snížit typy povrchových úprav na dvě, eliminovat odmítnutí spojovacích částí, zabránit uvolňování vibrací a zavést speciální límec do montáže sloupku řízení. Tato vylepšení nejenže snižují riziko a zlepšují bezpečnost produktu, ale také šetří 158 hodin montáže.

3. Budování výkonnějšího motoru

Tento zákazník je komplexní výrobce specializující se na vývoj a výrobu různých typů zařízení a vozidel poháněných spalovacími motory. Nabízí generátory, zemědělské stroje, lehké pohonné jednotky a motocykly. Také se pouští do nových podniků, které využívají jejich odborné znalosti v oblasti technologie spalovacích motorů.

Společnost navázala stabilní strategická partnerství s globálně uznávanými podniky. Působí jako světový výrobce pohonných systémů s přítomností ve více než 100 zemích a regionech po celém světě.

Výzva: Najít spolehlivého dodavatele poskytujícího jak inženýrskou podporu, tak kvalitní spojovací prvky

Automatizované montážní linky pro motocyklové motory mají vysoké požadavky na stabilitu koeficientu tření ve spojovacích prvcích. V projektech společných podniků je tým výzkumu a vývoje odpovědný za hodnocení a lokalizaci dílů. Inženýři našeho zákazníka postrádali zkušenosti s aplikací spojovacích prvků a potřebovali spolehlivého dodavatele, který by poskytoval inženýrskou podporu a kvalitní díly.

Přesvědčení našeho zákazníka, že Bossard je pro ně správným dodavatelem

Prokázali jsme naše služby s přidanou hodnotou prostřednictvím technických seminářů a akcí, školení zákazníka v oblasti zlepšování efektivity návrhu, snižování rizik a poskytování každodenní inženýrské podpory k řešení selhání produktů a zlepšení návrhu a procesního toku. Naše testy koeficientu tření ukázaly naše inženýrské odborné znalosti, které jsou našimi zákazníky velmi oceňovány.

Výsledky: Zlepšená kvalita produktu a snížené náklady

S naší technickou podporou a produktovými řešeními jsme úspěšně zlepšili stabilitu, bezpečnost a efektivitu výroby produktů našeho zákazníka. Naše odborné znalosti v oblasti montážní technologie nám umožnily optimalizovat návrh spojovacích prvků a tím dosáhnout významného snížení nákladů pro našeho zákazníka.

Chcete také podporu pro vaše projekty?