Få et tilbud på dine bearbejdede emner

Er du et interesseret i et tilbud på dine bearbejdede emner? Kontakt vores specialist Ralf Holgersen direkte på +45 44 50 88 44 eller send os en besked.

Bearbejdede emner

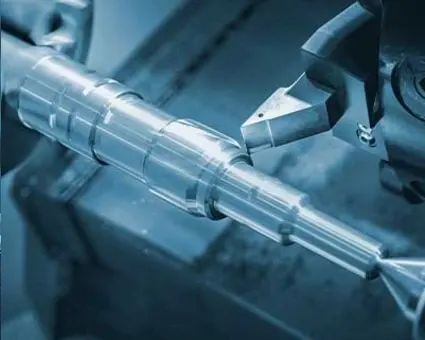

Drejning er en af de vigtigste metoder til bearbejdning af metal. Med drejning kan man fremstille symmetriske emner med stor præcision og god overfladekvalitet.

Drejning er en bearbejdningsproces, der historisk set har lange aner, og udføres på en drejebænk. Drejebænken er en alsidig maskine – den anvendes til vidt forskellige opgaver. Alt efter maskinens art er den velegnet både til drejning af enkelte specialemne eller til produktion af større serier.

Her på siden kan du læse om materialer, maskineri og metoder for drejning og finde viden, der giver dig et godt overblik over mulighederne med drejning.

Er du et interesseret i et tilbud på dine bearbejdede emner? Kontakt vores specialist Ralf Holgersen direkte på +45 44 50 88 44 eller send os en besked.

CNC står for ”computer numerical control”. “CNC-drejning” betyder altså, at drejebænkens bevægelser styres ved hjælp af en computer. Som kunde leverer du en tegning i form af en fil, f.eks. en 3D-fil, til producenten, som uploader denne i et computersystem og programmerer drejebænken ud fra tegningens specifikationer. CNC-drejning er en effektiv metode til fremstilling af drejede emner, der resulterer i meget præcist udformede emner. Derfor anvendes CNC-teknologien også i størstedelen af nyere bearbejdningsmaskiner.

Langdrejning, også kaldet længdedrejning, er den mest almindelige form for drejning. Her køres værktøjets tilspændingsbevægelse (skæringsbevægelsen) langs emnets akse – der skæres med andre ord på ydersiden/indersiden af emnet. Ved langdrejning drejes emnets diameter helt enkelt ned til en mindre størrelse, og langdrejning kan både udføres indvendigt og udvendigt på emnet med hjælp af forskellige værktøjer

Profildrejning er en mere kompleks proces end langdrejning. Værktøjets tilspændingsbevægelse køres ligeledes langs aksen – der skæres altså også på indersiden eller ydersiden af emnet – men i modsætning til langdrejning ”gribes der ind” i emnet for at skabe en special profil i emnet, f.eks. en fordybning eller indsnævring. Ved denne form for drejning er der større variationer i tilspænding, spåndybde og hastighed, hvilket også gør processen en smule mere kompleks.

Konusdrejning er en form for langdrejning med jævnt stigende eller faldende diameter. Konus betyder ”kegle” og metoden resulterer også i kegleformede/koniske emner. Emner fremstillet ved konusdrejning anvendes ofte i maskinindustrien, f.eks. rivaler, spændepatroner, fræse- og drejedorne, koblinger, koniske tandhjul mm. Konusdrejning kan udføres med forskellige metoder og udføres i visse tilfælde på specialdrejebænke.

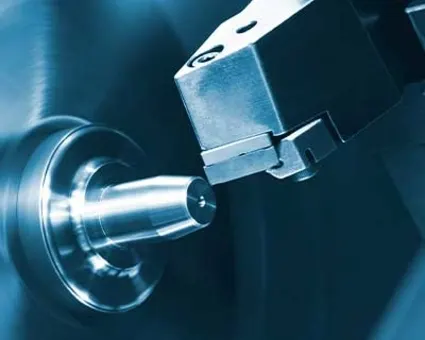

Plandrejning er en forholdsvis enkelt proces. Plandrejning er drejning, hvor værktøjets tilspænding køres radialt ind mod centrum af emnet. Med andre ord skæres der for enden af emnet, udefra og ind. Alt efter opgave kan der anvendes forskellige værktøjer til processen. Plandrejning anvendes fortrinsvis til udvendig bearbejdning af emner, til indvendig bearbejdning anvendes langdrejning eller profildrejning.

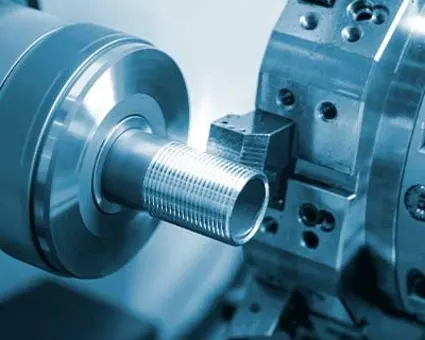

Både udvendigt og indvendigt gevind kan skæres ved drejning. Udvendigt anvendes typisk skærebakker eller skærehoveder, og indvendigt er skæreværktøjet typisk en snittap. Fordelen ved et drejet gevind er, at man får en korrekt profil, samt at gevindets overfladeruhed kan rammes med god præcision. Effektiv gevinddrejning kræver, at der kan drejes meget jævnt og nøjagtigt for at opnå den rette gevindstigning og profil, og derfor er det en opgave, der kræver erfaring og ekspertise.

Automatdrejning er en metode, der er almindelig til store serier. Det er nemlig en fuldt automatiseret proces, hvor materialet fødes ind i automatdrejeren i den ene ende, og det færdige emne spyttes ud i den anden ende, evt. ned på et transportbånd. Under processen spænder automatdrejebænken selv emnet op, og der kan udføres flere forskellige bearbejdninger i samme opspænding. Der findes forskellige maskiner til forskellige emnestørrelser og -udformninger. Overordnet set er automatdrejning en effektiv proces, der kan være meget omkostningsbesparende, når der skal produceres mange emner.

Drejning er en form for spåntagende bearbejdning – det vil sige, at der tages materiale/spåner af emnet for at forme det.

Hovedbevægelsen i drejeprocessen er den roterende bevægelse af emnet, der er spændt op på hovedspindelen. Tilspændingsbevægelsen er en retlinet (altså ikke roterende) bevægelse af det skærende værktøj, der ”spændes mod” emnet i spåntagningsprocessen. Tilspændingsbevægelsen resulterer altså i selve spåntagningen. Da emnematerialet er blødere end værktøjets materiale, vil emnet "give sig" og deformere/brydes, når det møder drejeskæret.

Skærehastigheden (hastigheden hvormed emnet bevæger sig forbi skæreværktøjet), spåndybden (dybden hvori der spånbrydes) og tilspændingen (hastigheden hvormed det skærende værktøj bevæger sig gennem emnet) har alle indflydelse på, hvor godt resultatet af drejeprocessen bliver.

En drejebænk kan være udformet på mange forskellige måder, men alle drejebænke har som hovedregel en hovedspindel, hvor emnet spændes fast, samt forskellige slæder til bevægelse af værktøjerne.

Derudover kan en drejebænk være udformet til at kunne håndtere meget varierede eller meget specialiserede opgaver. Blandt de forskellige former for drejebænke finder man bl.a.:

En universaldrejebænk vælges typisk til små serier og til reparationsarbejder. Den kan bl.a. udføre langdrejning, plandrejning, gevindskæring, konusdrejning, af- og indstikning, facondrejning, indvendig bearbejdning og udboring af huller.

Til større serier vil man typisk vælge CNC-drejemaskiner, automatdrejebænke og specialdrejebænke. Maskinens størrelse er naturligvis afgørende for, hvor stort et emne kan være.

Under spåntagningen vil både værktøjet og emnet blive udsat for store mekaniske og temperaturmæssige påvirkninger. En drejebænk er derfor udformet, så den kan modstå vibrationer og bevægelser uden at miste stabiliteten.

Download vores white paper om global sourcing og kom godt i havn med dine specialemner.

Drejning kan ske i mange forskellige materialer. Drejning i metal er en bredt anvendt bearbejdningsmetode til fremstilling af en lang række komponenter, men plastelementer kan også fremstilles ved drejning.

I drejeprocessen skal der altid tages hensyn til det enkelte metals mekaniske egenskaber, bl.a. når der vælges skær og metode.

Blandt mulighederne for metaller, der kan bearbejdes ved drejning, er bl.a.:

Ved de fleste drejede emner nutildags er der krav til en pæn, glat overflade – altså en god overfladekvalitet. Overfladekvaliteten bestemmes i høj grad af skærets næseradius (rundingen på den yderste spids på skæret) og af tilspændingen.

En stor tilspænding betyder en hurtigere proces, men en dårligere overfladekvalitet. Derudover giver en stor næseradius en bedre overfladekvalitet, men større næseradier giver også større vibrationer, hvilket ikke er optimalt for processen.

En anden faktorer ift. overfladekvaliteten er selve stabilitet i bearbejdningen. Stabiliteten påvirkes bl.a. af maskinens kvalitet, emnets kvalitet og værktøjets kvalitet.

Det er vigtigt at træffe de rigtige valg i planlægningsprocessen for at få en pæn overflade på drejeemnet.

Resultatet ift. overfladekvaliteten på dit drejede emne er altså både afhængig af producentens ekspertise/erfaring og af de maskiner, som drejningen skal udføres på.

Der findes mange leverandører af drejeemner på markedet, både lokalt og globalt, og det kan være en udfordring at finde den helt rigtige. Målet er at finde de rette kompetencer og den rette kvalitet til den bedste pris.

Med Bossard som samarbejdspartner får du fordelen af at have en lokal rådgiver med et globalt forsyningsnetværk. Du leverer blot tegningsmaterialet, og vi finder en leverandør, der kan udføre opgaven. Fordelene for dig er bl.a.:

Bossard er en global grossist og lokal specialist inden for befæstelse, bearbejdede emner, logistikløsninger og ingeniørrådgivning til den danske industri.

Vi rådgiver, indkøber og distribuerer komponenter til omkring 2.000 skandinaviske produktions- og industrivirksomheder.