Hvordan det hele startede

Det hele begyndte med vejledning om befæstelsesteknologi. I tre år plejede vi et forhold til Valley Enterprises, et firma i Gemini Group, gennem konsekvent kommunikation og udforskende projekter.

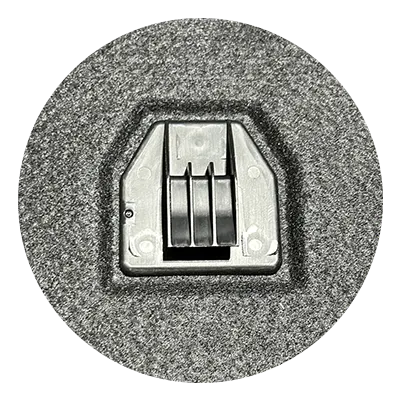

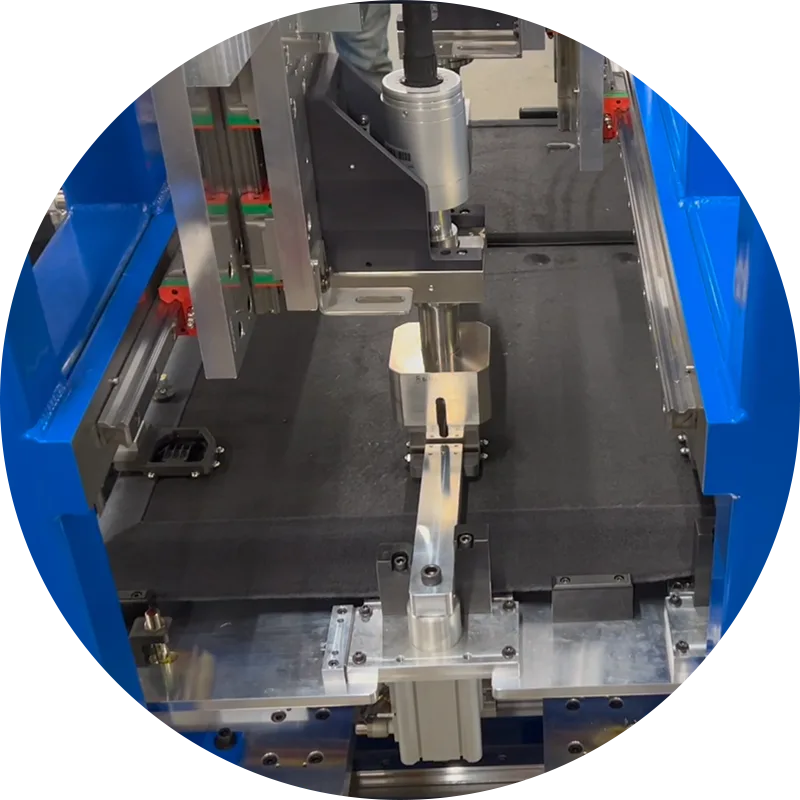

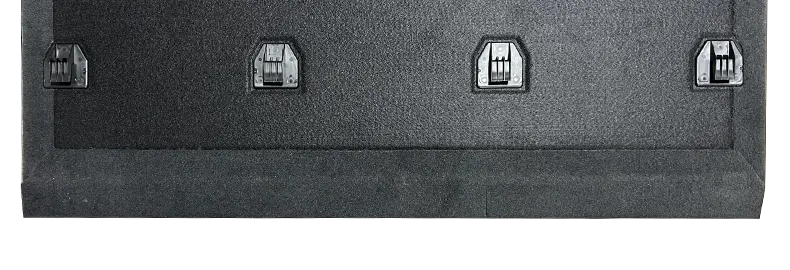

Vi demonstrerede med succes ydeevnen for vores MultiMaterial-Welding® (MMW)-teknologi i et projekt der inkluderede gulvet i bagagerummet i Jeep Wrangler, hvilket banede vejen for et efterfølgende projekt med Stellantis’ Daytona/Charger. Med OEM allerede bekendt med og tryg ved vores løsning, modtog projektet hurtig godkendelse.