De weg naar innovatie

Adler Pelzer werkte al meerdere jaren samen met Bossard. In die periode raakten ze vertrouwd met de MultiMaterial-Welding-technologie. Begin 2023 volgde een belangrijk moment. Ze namen contact op met een helder verzoek: "We hebben een project waar we MultiMaterial Welding voor nodig hebben."

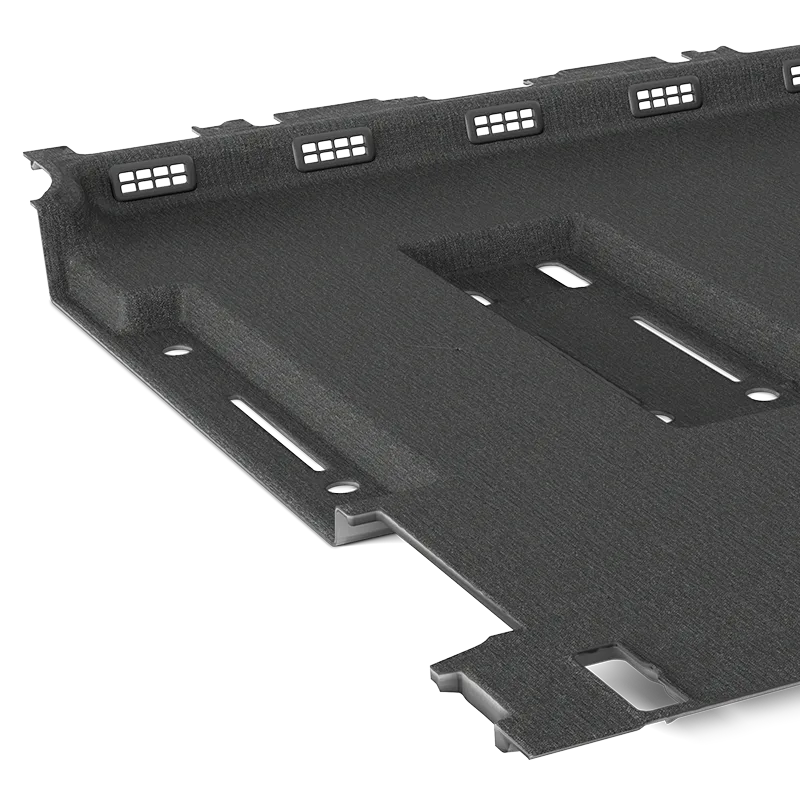

Adler Pelzer kreeg de opdracht om het tapijt te produceren voor de Volkswagen ID. Buzz. Ventilatieopeningen waren verplicht. In eerste instantie werden die rechtstreeks in het tapijt gesneden. Dat liet echter ruimte voor technische en visuele verbetering.