Ons beginpunt

Onze samenwerking begon met advies over bevestigingstechnologie. In drie jaar tijd groeide er een sterke relatie met Valley Enterprises, onderdeel van de Gemini Group, dankzij regelmatige communicatie en gezamenlijke verkenningsprojecten.

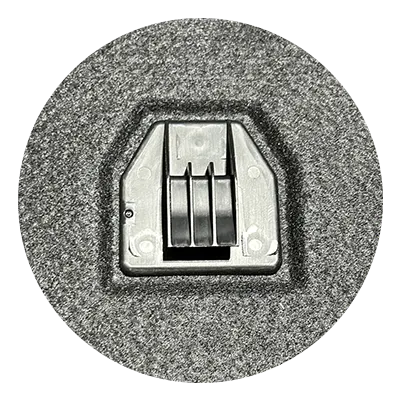

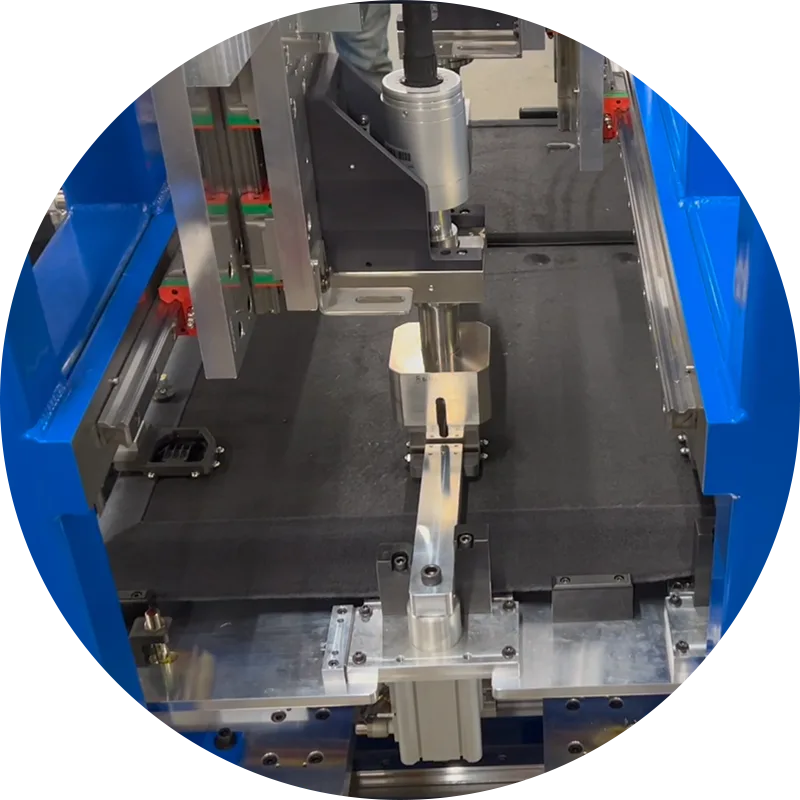

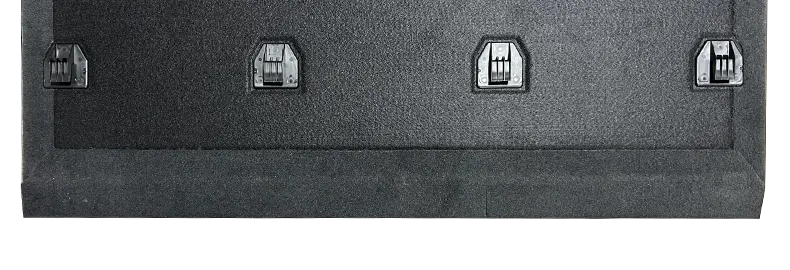

De succesvolle inzet van onze MultiMaterial-Welding® (MMW) technologie in een laadvloerproject voor de Jeep Wrangler effende de weg naar een vervolgproject met de Daytona/Charger van Stellantis. Het vertrouwen van de OEM in onze oplossing zorgde voor een snelle goedkeuring.