Jak to się zaczęło

Wszystko zaczęło się od wskazówek dotyczących elementy złączne. Przez trzy lata rozwijaliśmy relacje z Valley Enterprises, firmą należącą do Gemini Group, poprzez konsekwentną komunikację i projekty eksploracyjne.

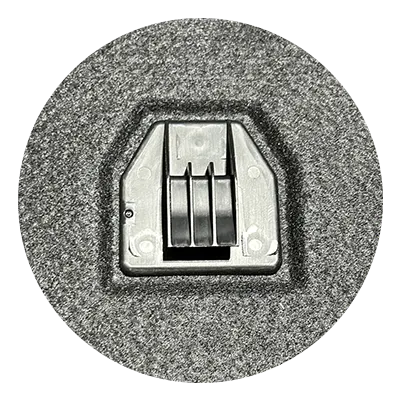

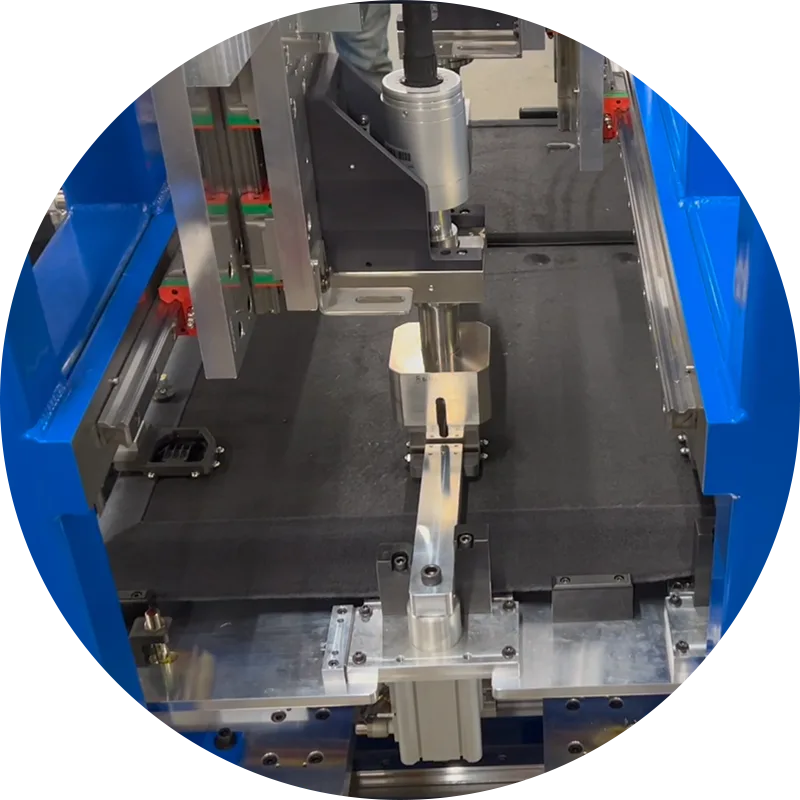

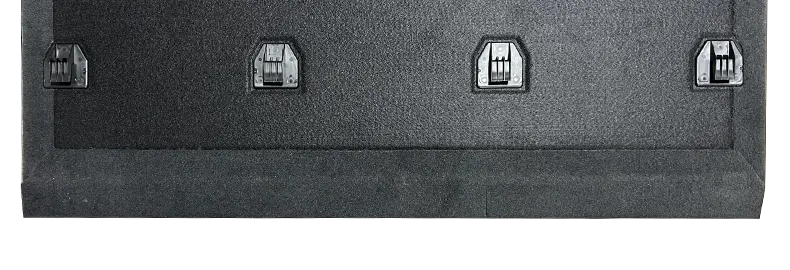

Z powodzeniem zademonstrowaliśmy możliwości naszej MultiMaterial-Welding® (MMW) technology w projekcie podłogi ładunkowej dla Jeepa Wranglera, co utorowało drogę do kolejnego projektu z Stellantis’ Daytona/Charger. Dzięki temu, że producent OEM był już zaznajomiony i pewny naszego rozwiązania, projekt otrzymał szybką aprobatę.