จุดเริ่มต้นทั้งหมด

ทุกอย่างเริ่มต้นด้วยคำแนะนำเกี่ยวกับเทคโนโลยีการยึดติด เป็นเวลาสามปีที่เราสร้างความสัมพันธ์กับ Valley Enterprises ซึ่งเป็นบริษัทในเครือ Gemini Group ผ่านการสื่อสารอย่างต่อเนื่องและโครงการสำรวจต่างๆ

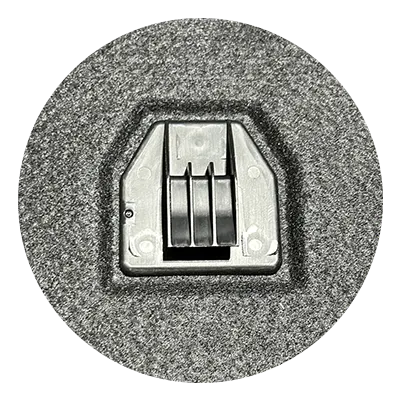

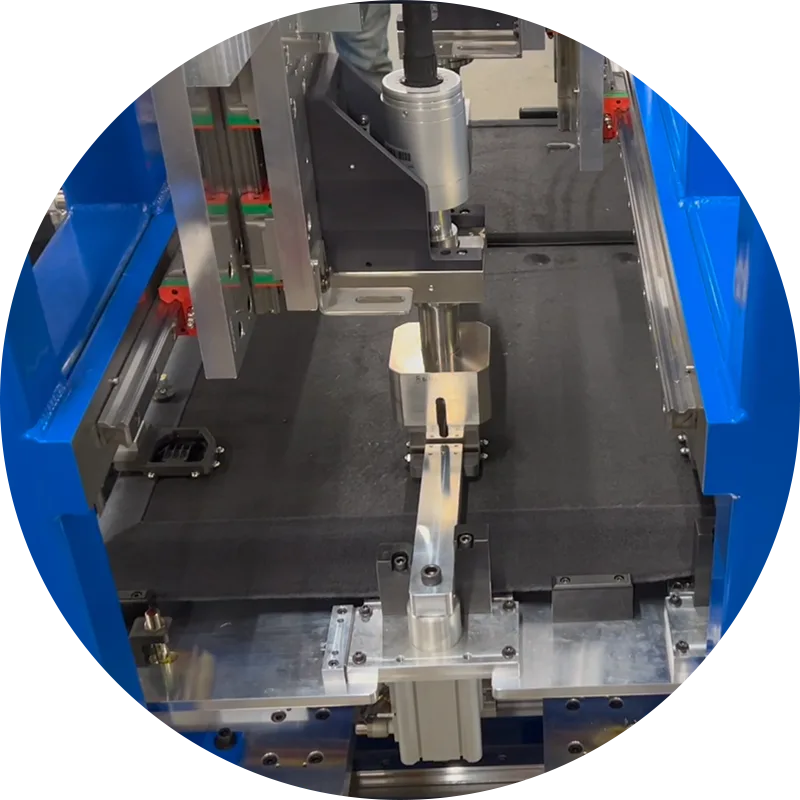

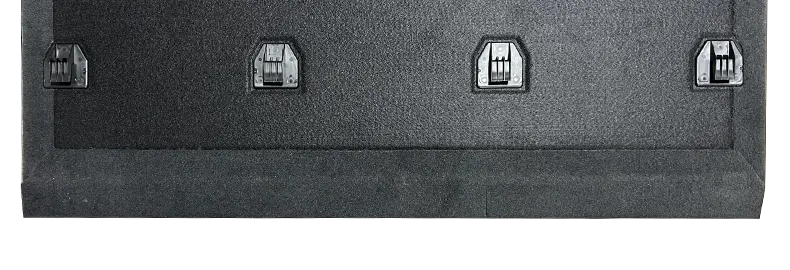

เราได้แสดงให้เห็นถึงความสามารถของ เทคโนโลยี MultiMaterial-Welding® (MMW) ในโครงการพื้นบรรทุกสำหรับ Jeep Wrangler ซึ่งเป็นการปูทางสำหรับโครงการต่อมากับ Stellantis’ Daytona/Charger ด้วย OEM ที่คุ้นเคยและมั่นใจในโซลูชันของเราอยู่แล้ว โครงการจึงได้รับการอนุมัติอย่างรวดเร็ว