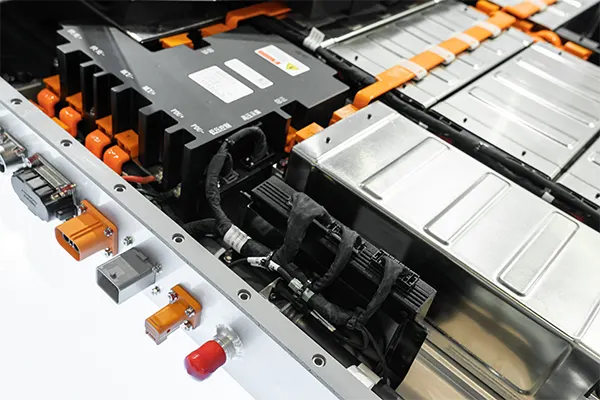

Thách thức: Tạo giải pháp chốt lắp pin composite cho xe tải điện

Các nhà sản xuất xe điện (EV OEMs) đối mặt với những thách thức do quy trình sản xuất phân mảnh, nơi thiết kế và lắp ráp là trách nhiệm của họ, nhưng sản xuất được xử lý bởi nhà cung cấp cấp bậc. Điều này thường dẫn đến các phương pháp thử nghiệm và sai sót tốn kém, dẫn đến chất lượng sản phẩm kém và chi phí bảo trì cao cho người dùng cuối.

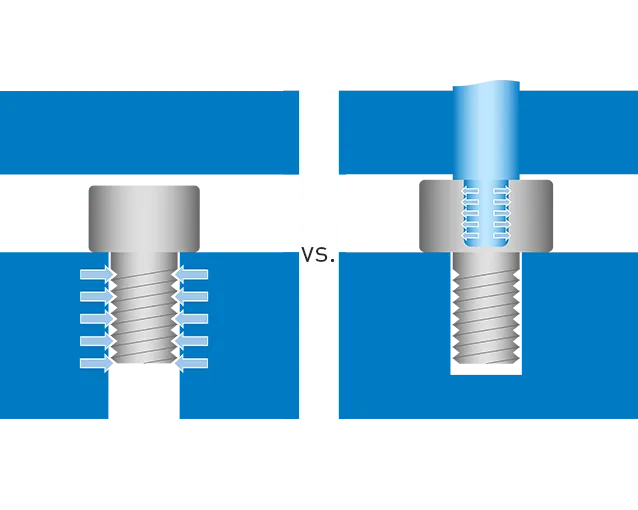

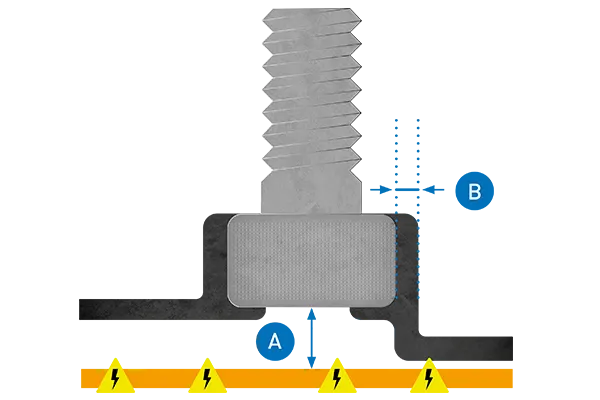

Đó là tình huống quen thuộc đối với một nhà sản xuất xe tải hàng đầu. Hợp tác với nhà thiết kế OEM và nhà sản xuất nhà cung cấp cấp bậc, chúng tôi đã phát triển một giải pháp chốt lắp cho ứng dụng pin EV đáp ứng yêu cầu của các bên liên quan và đảm bảo phù hợp thiết kế chính xác, hiệu suất điện và khả năng tải lắp ráp.