Dieser Artikel erläutert, wie durch mehrere Aspekte kürzere Umrüstzeiten, mehr Flexibilität und höhere Prozesssicherheit erreicht werden können:

1) Nahtloses Umschalten zwischen Produktionsaufbauten

2) Erleichterung für Mitarbeitende bei der Umstellung auf verschiedenen Varianten

3) Datentransparenz zur Prozessverbesserung nutzen

1) Nahtloses Umschalten zwischen Produktionsaufbauten

Intelligente Fabriken und Montageprozesse erfordern ausgeklügelte physische Einrichtungen.

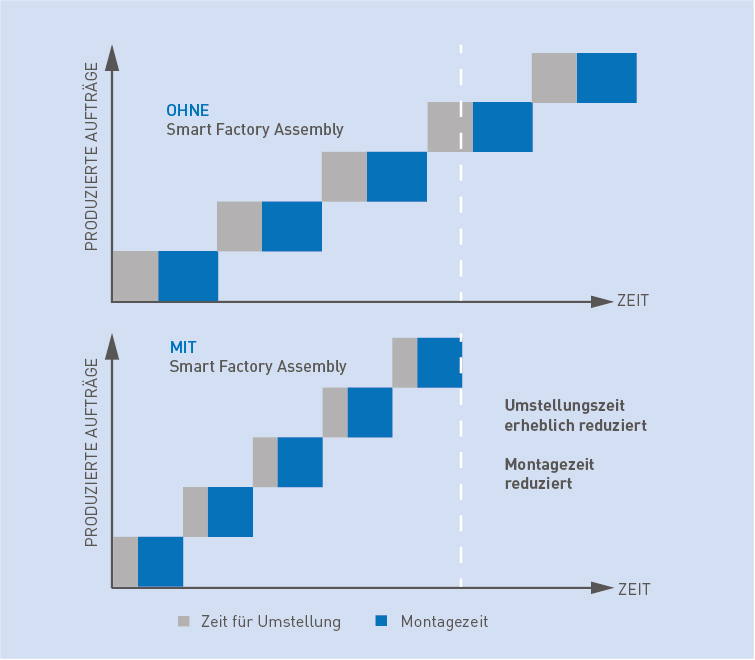

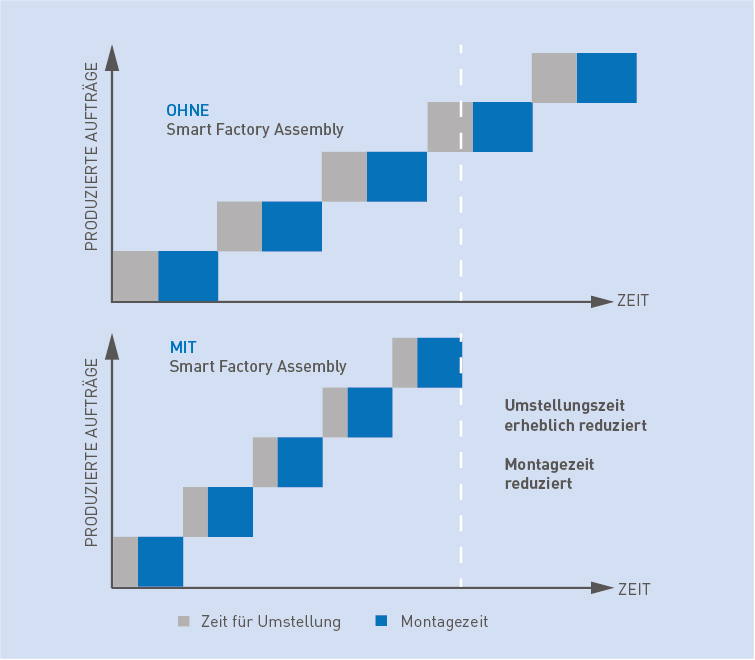

Durch die Integration von vernetzten Werkzeugen können Einstellungen, Kalibrierungs- und Konfigurationsinformationen in der Software gespeichert und automatisch aktualisiert und übertragen werden, damit jede Schraube und jeder Niet gemäß den Spezifikationen angezogen wird. Da die Werkzeugeinstellungen und -anforderungen automatisiert und überwacht werden, müssen sich die Bedienenden nicht an das erforderliche Drehmoment, die Parameter usw. für jeden Schritt im Prozess erinnern. Pick-by-Light-Anwendungen, rotierende Montagetürme und andere intelligente Geräte können integriert werden, um die Zeit zu reduzieren, die die Bediener mit der Suche nach Montageteilen verbringen würden – eine der Hauptursachen für Verlangsamungen in manuellen Montageprozessen.

Während der Montage können Eingaben von intelligenten Werkzeugen oder Sensoren wie Scannern oder Kameras verwendet werden, um Arbeitsanweisungen voranzutreiben und Werkzeuge für den nächsten Schritt im Prozess zurückzusetzen. In ähnlicher Weise können Auslöser gesetzt werden, um zwischen verschiedenen Produkten und Varianten zu wechseln. Die Integration intelligenter Geräte und die Verwaltung von Arbeitsanweisungen machen den physischen Wechsel zwischen einem Produktionsauftrag und dem nächsten ebenso nahtlos wie den Wechsel von einem Schritt zum nächsten innerhalb eines Montageprozesses.

Die Digitalisierung der Arbeitsplätze ermöglicht es auch, die Anordnung der Arbeitsstationen mit wenigen Mausklicks zu ändern, z. B. von einem Einzelarbeitsplatz zu einer kleinen Produktionslinie, was die Flexibilität gibt, die Produktion der Produkte zu ändern und zu steuern.

2) Erleichterung für Mitarbeitende bei der Umstellung auf verschiedenen Varianten

Durch die Kopplung von intelligenten Geräten und digitalisierten Arbeitsanweisungen wird die Komplexität bei Umrüstungen für die Mitarbeitende reduziert, und es können Best Practices nach den Poka Yoke-Prinzipien angewendet werden. Dies erhöht nicht nur die Effektivität des Bedienpersonals durch Zeitersparnis, sondern gewährleistet auch die Einhaltung von Qualitätsstandards und reduziert Fehler und Nacharbeit.

In den meisten HMLV-Umgebungen sind die Mitarbeitenden nicht lange genug oder oft genug mit einzelnen Produkten oder Varianten konfrontiert, um Experten zu werden. Daher müssen Montageschritte, die nicht physisch automatisiert werden können, über Arbeitsanweisungen kommuniziert werden.

Manuelle Arbeitsanweisungen unterstützen die Beschäftigten bei der Erledigung ihrer Aufgaben, bergen aber viele Unsicherheiten und Zeitverluste bei Umrüstungen: liegt das passende Dokument und die richtige Version vor? Welche Teile sind bereits montiert? Was ist der nächste Schritt? Die daraus resultierende Unsicherheit und der Druck, alles richtig und schnell zu machen, können das Wohlbefinden des Mitarbeitenden und damit die Qualität der Arbeit negativ beeinflussen.

Digitale Arbeitsanweisungen verringern die Kosten für kognitives Umschalten, so dass Mitarbeiter ihren Arbeitsablauf beibehalten können. Die Arbeitenden werden Schritt für Schritt durch den Montageprozess geführt. Jede ausgeführte Aufgabe wird vom Mitarbeitenden bestätigt, um mit der nächsten Aufgabe fortzufahren. Falls gewünscht, können während der Montage Kommentare zu den Arbeitsanweisungen hinzugefügt werden, um die Arbeitsschritte oder den Arbeitsablauf zu verbessern. Die Anweisungen werden durch Bilder oder Grafiken begleitet, was die Anleitungen auch für neue Mitarbeiter leicht verständlich macht. Auf diese Weise werden auch komplexe Montageaufgaben korrekt ausgeführt.

3) Datentransparenz zur Prozessverbesserung nutzen

Die Digitalisierung der Produktion erhöht nicht nur die Flexibilität, indem sie Umstellungen sowohl physisch als auch menschlich effizienter macht, sondern trägt auch dazu bei, die Fähigkeiten für die Zukunft zu stärken.

Produktionsdaten aus den digitalen Arbeitsanweisungen und allen angeschlossenen Werkzeugen und Geräten, von DC-Schraubern und Cobots bis hin zu Messsystemen und Prüfmaschinen, werden bei jedem Arbeitsschritt erfasst und bieten eine nie dagewesene Transparenz der Abläufe. Diese Daten können zur Überwachung und Sicherung der Qualität genutzt werden und ermöglichen darüber hinaus kontinuierliche Verbesserungsinitiativen, um Montageprozesse in Zukunft noch flexibler und effizienter zu gestalten.