Consumer behavior is becoming increasingly demanding. People and companies are not looking for off-the-shelf products, but they want to have the product variation that best fits to their needs and requirements. Needless to say that the delivery should be just in time, at the right quality level and at the right price. In order to meet these requirements and stay competitive, production companies must be able to master the high-mix, low-volume (HMLV).

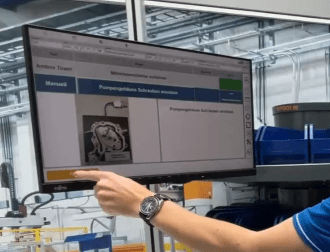

What are the challenges in HMLV manufacturing environments? Production operations with high variation of products combined with low volume and low batch sizes create a complex manual assembly process and work preparation. Frequent transitions between products and variants require the ability to quickly and efficiently change over setups.